Устройство для тепловой обработки порошкообразного материала

Иллюстрации

Показать всеРеферат

ВСЕСОЮЗНАЯ йл Еи „: б

:,",.„чг д

«блиотена ygA

437899

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства— (22) Заявлено 18.01.72 (21) 1738924/29-33 с присоединением заявки №вЂ” (32) Приоритет—

Опубликовано 30.07.74. Бюллетень № 28

Дата опубликования описания 05.03.75 (51) М Кч F 27Ь 7/34

F 276 17/00

Государственный комитет

Совета Министров СССР

Il0 делам изобретений и открытий (53) УДК 666.94.041 (088.8) (72) Авторы изобретения А. М. Богин, Е. С. Кичкина, В. А. Нелидов, Н. А. Олесов, H П. Салазкина, П. В. Сидяков, H. Е. Соловушков и В. И. Викторенков (71) Заявитель Государственный ордена Трудового Красного Знамени всесоюзный проектный и научно-исследовательский институт цементной промышленности (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

ПОРОШКООБРАЗНОГО МАТЕРИАЛА

Изобретение предназначается для промыш.ченности строительных материалов и может быть использовано на цементных заводах, где для обжига материалов применяются вращающиеся печи, работающие по сухому способу производства.

Известно устройство для тепловой обработки порошкообразного материала, например цементной сырьевой смеси, содержащее установленный за вращающейся печью и связанный с ней лоткообразной головкой противоточный шахтный теплообменник, циклоны с бункерами и течками, введенными в шахтный теплообменник, и пневмопровод для подачи сырьевого материала.

Однако недостатками такого устройства являются нерациональное решение узла питания, предусматривающее ввод свежего материала в верхнюю часть шахты в одной точке и возврат материала, учовленного циклонами, в середину шахты.

Ввод свежего материала в одной точке не может обеспечить равномерной загрузки всего сечения шахты, что ухудшает условия контакта материала с газами. Кроме того, в верхней части шахты эффективность теплообмена понпжена, поскольку она недостаточно загружена материалом нз-за ввода течек циклонов в среднюю часть шахты.

Цель изобретения — повышение тепловой эффективности шахтного противоточного теплообменника, снижение гидравлического сопротивления и пылеуноса.

Для этого в каждом конусе бункера циклона соосно установлено выходное сопло пневмопровода, а течки бункеров циклонов снабжены направленными к шахте диффузорами, причем шахта теплообменника в верхней части выполнена с расширением, диаметр и длина которо1о го составляют соответственно 1,1 — 1,3 и

0,8 — 1,5 диаметра шахты, На чертеже схематически изображено предлагаемое устройство.

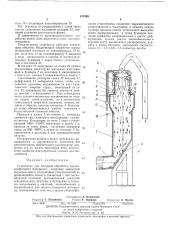

Устройство для тепловой обработки порош15 кообразного материала состоит из расширенН0Н в верхней части противоточной шахты 1, соединенной с вращающейся печью 2 .чоткообразной головкой д.

Верхняя расширенная часть шахты 1 соедн20 иена с циклонами 4 посредством газохода 5 и входных патрубков 6 циклонов 4. Пылеотделительные бункеры 7 циклонов 4 заканчиваютсч течками 8, входящими в шахту 1. Внутри каждого циклона 4 и пылеотделительного бунке25 ра 7 по их осп размещен пневмопровод 9 подачи свежего материала, который заканчивается соплом 10, установленным в конусе 11 бункера 7. Течка 8 представляет собой последовательно установленные цилиндр 12 и диффузо зор 13. Пневмопровод 9 соединен через дели437899

Предмет изобретения

Составитель A. Осминский

Редактор Т. Пилипенко рохрсд Т. Курилко 1- орректор Л, Орлова

Заказ 6535 Изд. ¹ !904 Тира>к 624 Подписнос

ЦНИИПИ Государственного комитета Сонета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раугнская наб., д. 4/5

Обл. тип. Костромского управления издательств, полиграфии и книжной торговли чель 14 с подающим пневмопроводом 15.

На переходе от расширенной к узкой части шахты установлен кольцевой козырек 16, имеющий в сечении треугольную форму.

В зависимости от производительности уст5 роиство может оыть выполнено одно- или двухветвьевы м.

Предлагаемое устройство работает следующим образом. Подлежащий обработке порошкообразный материал от пневмопровода 15 через делитель 14 по пневмопроводу 9 вводится г виде нневмосмеси в конусы 11 пылеотделительных бункеров 7 через соосно установленные в них сопла 10.

В конусах 11 выходящие из сопел .10 потоки пневмосмеси эжектируют материал, поступающий в бункеры 7 из циклонов 4, смешиваются с ним и по течкам i9 направляются в шахту 1.

Соотношение размеров сопел 10 конусов 11, диффузоров И выбирается таким, чтобы статическое давление, создаваемое за счет кинетической энергии струи, выходящей из сопел 10, превышало бы перепад давлений меж1у шахтой 1 и циклонами 4. При соблюдении этого условия полностью исключается не только подсос газов в циклон, но и значительно уменьшается встречное движение газовых потоков в обрезах конусов циклонов 4. Благодаря этому обеспечивается работа циклонов с более высокой степенью очистки.

Зо

Попадая в шахту 1 по течкам 8, материал движется вниз навстречу восходящему газовому потоку. Отходящие из печи 2 газы с температурой 1000 — 1100 С поступают в шахту 1 и, проходя ее снизу вверх, нагревают сырьевую смесь до 800 — 900 С и затем по газоходу 5 направляются в циклоны 4 для предварительной очистки.

Непрерывная подача в шахту материала, находящегося В аэрироваппом состоянии, без 40 конгломератов обеспечивает равномерное движение его по шахте, благодаря чему достигаются наиболее благопроятные условия для теплообмена.

Устройство для тепловой обработки порошкообразного материала, например цементной сырьевой смеси, содержащее установленный за вращающейся печью и связанньш с пей лоткообразной головкой противоточный шахтный теплообменник, циклоны с бункерами и течкамп, введенными в шахтный теплообменник, и пневмопровод для подачи сырьевого материала, отличающееся тем, что, с целью интенсифинации теплообмена, снижения гидравлического сопротивления и пылеуноса, в каждом конусе бункера циклона соосно установлено выходное сопло пневмопровода, а течки бункеров циклонов снабжены направленными к шахте диффузорами, причем шахта теплообменника в верхней части выполнена с расширением, диаметр и длина которого составляют соответст;,ñíí0 1,1 — -1Л и 0,8 — 1.5 диаметра шахты.