Устройство для непрерывного определения содержания углерода в металле

Иллюстрации

Показать всеРеферат

ОГ1ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 440594

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 18.12.72 (21) 1858307/22-2 с присоединением заявки № (32) Приоритет

Опубликовано 25.08.74. Бюллетень № 31

Дата опубликования описания 10.02.75 (51) М. Кл. G Oln 27/72

С 21с 5/04

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 669.183.218:543. .05(088.8) (72) Авторы изобретения

П, Я. Вавулин, В. М. Артынский, С. М. Сердюк, А. М. Митюряев, А. С. Пащенко и Д. В. Лорман

Институт автоматики (72) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ

СОДЕРЖАНИЯ УГЛЕРОДА В МЕТАЛЛЕ!

Изобретение относится к черной металлургии, в частности к способам отбора и контроля пробы жидкого металла.

Известны устройства для определения содержания углерода в металле, содержащие водоохлаждаемую штангу с пробоотборником, в котором расположены намагничивающая и измерительная катушки и пустотелый сердечник, в полости которого помещена затравка с выходом ее на торец штанги.

Предлагаемое устройство обеспечивает непрерывный отбор и контроль пробы. Для этого оно снабжено соплами для раскислителя, выведенными на торцовую часть штанги с наклоном отверстия в сторону пробоотборника, и втулкой, расположенной по оси пробоотборника на торцовой части штанги, а на противоположном конце штанги установлены тянущие ролики, между которыми помещена затравка.

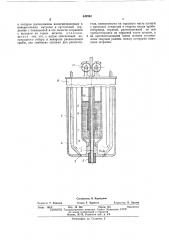

На чертеже изображено предложенное устройство, На торце кристаллизатора 1 имеются отверстия-сопла 2 для подачи раскислителя в металл, поступающий .на вход рабочего канала 3 кристаллизатора 1. Сопла 2 через трубопроводы 4 соединены с источником подачи раскислителя (на чертеже не показан).

Рабочий канал 3, в устье которого установлена керамическая втулка 5, соосно состыкован с сердечником 6 намагничивающей 7 и измерительной 8 катушек, образуя сквозную полость, выходящую на торцы кристаллиза5 тора и водоохлаждаемой штанги 9.

В полость помещена затравка 10 с выводом одного ее конца на торец кристаллизатора 1 для сцепления с контролируемым металлом, а другого — между тянущими роликами 11, 10 которые могут быть установлены, например, на торце штанги.

Намагничивающая 7 и измерительная 8 катушки намотаны на съемный пустотелый сердечник 6. Катушка 7 подключена к источни15 ку переменного тока (на чертеже не показан), а катушка 8 — ко вторичному прибору (на чертеже не показан), который отградуирован в единицах концентрации углерода.

Параметры намагничивающей катушки оп20 ределяются по соотношению

Hl

1 где в — количество витков катушки;

H — напряженность магнитного поля, которую надо создать в центре катушки, ка/м;

1 — длина катушки, м;

1 — максимальный ток в катушке, а..440594 (2) —. =0,6

1 (3) 20

25 индуцируется э. д. с., пропорциональная на30 (5) 40

45 (6) 50

60

3

Внутренний диаметр катушки d определяется из соотношения — =30

Соотношение — подбирается исходя из

d условий, обеспечивающих высокую точность магнитных измерений (чем оно больше, тем выше точность магнитных измерений), и условий, ограчивающих габариты устройства вследствие его конструктивных особенностей.

Длина 4 измерительной катушки должна быть меньше длины 1 намагничивающей катушки, что позволяет разместить измерительную катушку в однородном магнитном поле.

Длина измерительной катушки определяется из соотношения

Постоянная измерительной катушки

К=а,S (4) где cubi — число витков;

S — среднее сечение витков катушки, м - .

Расчетом (1), (2), (3), (4), а также учетом толщины стенки сердечника определяется диаметр d< пробы, а следовательно, диаметр рабочей полости кристаллизатора с1 (с1, = д,)

Скорость вытяжки V пробы зависит от длины 1 рабочей полости кристаллизатора ii продолжительности охлаждения т пробы в кристаллизаторе.

Продолжительность охлаждения пробы о:iределяется по формуле

1 di „с ii — t2

- = — — < — 2,31g

4 а ti — з где у — удельный вес металла, кг/м, дж с — средняя теплоемкость металла, кг град а — коэффициент теплопередач, дж/м

° сек град;

ti — температура охлаждающей поверхности, К;

4, 4 — соответственно начальная и конечная температура пробы металла, К; в — коэффициент замедления охлаждения.

Для пробы цилиндрической формы

6: (7)

1+ — Bi

3,5 аr где Bi — параметр Био Bi = ) ) г — радиус пробы, м;

Х вЂ” коэффициент теплопроводности металла, дж/м сек град.

Устройство работает автоматически по заданной программе. В момент ввода кристал5

15 лизатора 1 в расплав через сопла 2 подают раскислитель. В качестве раскислителя может быть использован, например, порошок алюминия, подаваемый с помощью шнекового питателя в поток газа по трубопроводам 4.

После погружения кристаллизатора 1 в ванну жидкий металл, поступающий на вход его рабочего канала, продувается через сопла 2 раскислителем (например, смесью порошка алюминия и природного газа), таким образом происходит локальное раскисление металла.

Раскисленный жидкий металл поступает в полость керамической втулки 5 и, соприкасаясь с затравкой 10, сваривается с ней. 3атем приводятся во вращение тянущие ролики

11, и затравка 10 перемещается вверх, затягивая металл в кристаллизатор 1. Попадая в рабочий канал 3 кристаллизатора, металл интенсивно охлаждается и формируется в непрерывный слиток пробы, приобретая ферромагнитные свойства, и поступает в полость сердечника 6, где намагничивается в переменном магнитном поле, создаваемом катушкой 7. При этом в измерительной катушке 8 пряженности магнитного поля в пробе.

Вследствие изменения концентрации углерода в пробе изменяется ее магнитная проницаемость, что приводит к изменению напряженности магнитного поля, а следовательно, и э.д.с. индукции в измерительной катушке

8, подключенной ко вторичному прибору, шкала которого отградуирована в единицах концентрации углерода.

Перемещаясь далее в полости сердечника

6, проба выводится за торец штанги 9 и затягивается между тянущими роликами 11. 3а тянущими роликами может быть установлен режущий инструмент для резки пробы на отдельные образцы с целью их использования для контрольного анализа на содержание углерода.

Перед выпуском стали из плавильной печи вращение тянущих роликов 11 прекращается, а штанга 9 выводится из печи.

Подготовка устройства к повторным измерениям заключается в замене керамическои втулки 5 в случае ее разрушения и затягивании новой затравки. В качестве затравки может быть также использована проволока пробы, оставленная от предыдущих измерений в устройстве. Дозирование раскислителя можно осуществить, например, изменением количества и диаметра отверстий-сопел.

Применение предлагаемого устройства для непрерывного определения содержания углерода в металле позволит повысить производительность сталеплавильных агрегатов и качество выплавляемой стали.

Предмет изобретения

Устройство для непрерывного определения содержания углерода в металле, содержащее водоохлаждаемую штангу с пробоотборником, 440594

Составитель В. Карнаухов

Техред Т. Курилко

Редактор Т. Фадеева

Корректор Л. Орлова

Заказ 182/9 Изд. № 234 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб,, д. 4/5

Типография, пр. Сапунова, 2 в котором расположены намагничивающая и измерительная катушки и пустотелый сердечник с помещенной в его полости затравкой с выходом на торцы штанги, о т л и ч а ющ е е с я тем, что, с целью обеспечения непрерывного отбора и контроля раскисленной пробы, оно снабжено соплами для раскислителя, выведенными на торцовую часть штанги с наклоном отверстия в сторону входа пробоотборника, втулкой, расположенной по оси пробоотборника на торцовой части штанги, а

5 на противоположном конце штанги установлены тянущие ролики, между которыми помещена затравка.