Способ изготовления ферритовых магнитных головок

Иллюстрации

Показать всеРеферат

п 44О692

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (61) Зависимое от авт. свидетельства (22) Заявлено 08.09.72 (21) 1825836/18-10 с присоединением заявки № (32) Приоритет

Опубликовано 25.08.74. Бюллетень № 31

Дата опубликования описания 14.02.75 (51) М. Кл. б 11Ь 5„ 42

Государственный комитет

Cosera Министров СССР (53) УДК 534.852.2 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

Н, М. Глебов, А. А. Тихонов и М. Б. Халецкий (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ МАГНИТНЫХ

ГОЛОВОК

Изобретение относится к приборостроению, в частности к способам изготовления магнитных головок с ферритовыми сердечниками на базе использования в качестве изолирующего материала стекловидной массы.

Известны способы изготовления ферритовых магнитных головок, основанные на применении в качестве изолирующего и износоустойчивого материала стеклянного покрытия. Как изолирующий материал стекло используют в рабочих зазорах. Благодаря своим пластическим свойствам при повышенной температуре стекло позволяет формировать грактически любой требуемый зазор, а благодаря своим и износоустойчивым качествам — повысить долговечность магнитных головок во много раз.

Но в известных случаях технология нанесения стекла на рабочую поверхность головок не всегда позволяет повысить их эксплуатационные характеристики в требуемых пределах, что связано с режимными характеристиками нанесения самого стекла и промежуточных материалов. Кроме того, в известных головках также не всегда оказывается возможным осуществить локализацию критической зоны записи при их установке в аппаратуре магнитной записи, что также связано с технологией изгоговления головок.

Цель изобретения — улучшение эксплуатационных характеристик головок и осуществление возможности локализации критической зоны записи.

Для этого по предлагаемому способу на рабочую поверхность головок стекло наносят

5 толщиной 0,4 — 0,6 мм при 700 — 750 С, а на плоскость ее разъема — толщиной 1 — 2,5 мкм при 150 С, при этом слой магнитомягкого материала напыляют толщиной 3 — 5 мкм при

250 — 300 С

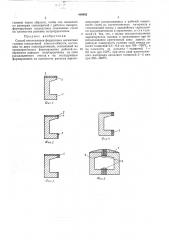

10 На фиг. 1 — 5 показана последовательность проведения описываемых операций.

На полусердечник 1 магнитопровода наносят слой 2 стекла при температуре, превышающей температуру его плавления. А на плос15 кость разъема 3 наносят магнитомягкий материал 4, на который, в свою очередь, наносят слой 5 стекла. Для выравнивания геометрического зазора дополнительно наносят слой магнитомягкого материала 6, и сборку полусер20 дечников 1 и 7 осуществляют путем использования склеивающей массы 8. Поверхность 9 полусердечника предварительно обрабатывают по 13 классу чистоты. Слои магнитомягкого материала наносят методом напыления, а

25 стекла в области плоскостей разъема — методом термического вакуумного испарения. Таким образом, используя предлагаемый способ можно улучшить эксплуатационные характе. ристики и локализовать критическую зону за30 писи, а также выполнить рабочую поверхность

440692 головок таким образом, чтобы она оказалась по размерам соизмеримой с рабочим зазором, формируемым посредством стеклянных слоев на плоскостях разъема полусердечников.

Предмет изобретения

Способ изготовления ферритовых магнитных головок повышенной износостойкости, состоящих из двух полусердечников, основанный на предварительном формировании рабочей поверхности каждого полусердечника из слоя расплавленного стекла и на последующем формировании на плоскостях разъема перпендикулярно расположенных к рабочей поверхности слоев из магнитомягкого материала и стекловидной массы с дальнейшим скреплснием полусердечников в сердечники, о т л и ч а ю5 шийся тем, что, с целью эксплуатационных характеристик головок и локализации при их использовании критической зоны записи, на рабочую поверхность головки слой стекла наносят толщиной 0,4 — 0,6 мм при 700 — 750 С, а

10 на плоскости ее разъема — толщиной 1—

2, 5 мкм при 150 С, при этом слой магнитомягкого материала напыляют толщиной 3 — 5 мкм при 250 — 300 С.