Устройство для обработки косых сопряжений труб

Иллюстрации

Показать всеРеферат

О П (>i) 441 06 4

Союз Соввтскил

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 05.07.72 (21) 1805935/25-27 с присоединением заявки № (32) Приоритет

Опубликовано 30.08.74. Бюллетень ¹ 32

Дата опубликования описания 30.04.75 (51) М. Кл. В 21d 3 10

Государственный комитет

Совета Министров СССР по делам изобретений (53) УДК 621.982.06 (088.8) и открытий (72) Автор изобретения

А. С. Обломов

Горьковское объединение «Автогаз» (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОСЫХ

СОПРЯЖЕНИЙ ТРУБ

Изобретение относится к области машиностроения и может быть использовано для получения косых сопряжений труб, например, образующих раму велосипеда.

Известно устройство для обработки косых сопряжений труб, преимущественно велосипедных рам, содержащее станину, механизм для зажима рамы и формующий механизм.

Раму велосипеда изготавливают из труб, которые соединяют между собой посредством пайки. В местах соединения косо расположенные трубы образуют сложный контур сопряжения. Для получения плотного сопряжения перед пайкой производят пригонку труб путем деформирования разбортованных концов одной трубы в местах ее неплотного прилегания к цилиндрической поверхности другой трубы.

Перед пригонкой мест сопряжения трубы прихватывают сваркой в нескольких точках для обеспечения относительно точного положения элементов. Таким образом, места сопряжения пригоняют в собранной раме.

До настоящего времени не удавалось механизировать операцию пригонки по той причине, что места обработки последовательно располагались в замкнутом контуре рамы, т. е. доступ для формующего механизма ударного действия был закрыт.

Целью изобретения является механизация обработки косых сопряжений в замкнутом контуре изделия.

Это достигается тем, что в предлагаемом устройстве формующий механизм выполнен в виде полых шпинделей, имеющих продольные пазы, через которые рама поступает в полость шпинделей, и по одному бойку на каждом торце шпинделя для поочередного воздействия на сопряжения при прямом и обратном ходе, а привод каждого шпинделя выполнен в виде установленной на пем шестерни, имеющей та1О кую же прорезь, как и шпиндель, и сцепленных с ней еще двух шестерен, которые получают вращение от общей шестерни и пневмоцилиндра на конце привода.

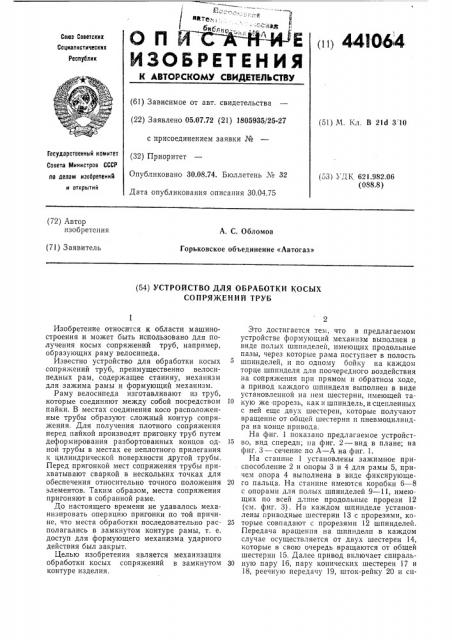

На фиг. 1 показано предлагаемое устройст15 во, вид спереди; па фиг. 2 — вид в плане; на фиг. 3 — сечение по А — А на фиг. 1.

На станине 1 установлены зажимное приспособление 2 и опоры 3 и 4 для рамы 5, причем опора 4 выполнена в виде фиксирующе20 го пальца. На станине имеются коробки 6 — 8 с опорами для полых шпинделей 9 — 11, имеющих по всей длине продольные прорези 12 (см. фиг. 3). На каждом шпинделе установлены приводные шестерни 13 с прорезями, ко25 торые совпадают с прорезями 12 шпинделей.

Передача вращения на шпиндели в каждом случае осуществляется от двух шестерен 14, которые в свою очередь вращаются от общей шестерни 15. Далее привод включает спираль30 ную пару 16, пару конических шестерен 17 и

18, реечную передачу 19, шток-рейку 20 и си441064

15

Зо и

3 ловой цилиндр 21. Коническая шестерня 18 является общей приводной шестерней для трех конических шестерен 17.

Привод возвратно-поступательного движения включает проточки 22, рычаги 23, один конец которых связан с поршнем 24 силового цилиндра 25, а другой — с проточкой 22. Количество силовых цилиндров 2о и распределительных золотников 26 соответствует количеству шпинделей (трем) . Золотники служат для управления возвратно-поступательным движением поршней 24.

Шпиндели 9 и 11 несут по два бойка 27, по одному на каждом торце. В исходном положении шпиндели 9 — 11 расположены прорезями 12 вверх.

Краны управления 28 и 29 предназначены для силового цилиндра приспособления 2 и силового цилиндра 21.

Устройство работает следующим образом.

Раму 5 закладывают в прорези 12 шпинделей 9 — 11, одновременно надевая ее на фиксирующий палец и устанавливая на опору 3.

Кран управления 28 обеспечивает подачу сжатого воздуха в силовой цилиндр приспособления 2 для зажатия рамы, а кран управления 29 — в цилиндр 21, приводя во вращение шпиндели. Одновременно включают цилиндры 25 возвратно-поступательного движения шпинделей. Привод вращательного движения на конечном этапе включает в себя две шестер ни 14. По мере вращения шпинделя 9 одна из шестерен 14 расцепляется с шестерней

13 шпинделя, так как их зацепление обрывается прорезью 12. Однако вторая шестерня

14 в это время еще сохраняет зацепление и по этой причине вращение шпинделя продолжается. Две шестерни 14 обеспечивают непрерывное вращение шпинделя 9, несмотря на прорезь 12. Таким же образом работают шпиндели 10 и 11.

При вращении шпинделей бойки 27 обегают вокруг сложного контура косого сопряжения труб, из которых собрана рама, и ударами осуществляют уплотнение сопряжений. При этом бойки могут вместе со шпинделями делать разные по длине ходы, следуя за сопряжениями, что обеспечивается наличием запаса хода поршней 24.

Вся обработка заканчивается за один двойной ход штока цилиндра 21. Поворачивая затем рукоятку крана 28, разжимают и снимают раму, после чего цикл может быть повторен.

Предмет изобретения

Устройство для обработки косых сопряжений труб, преимущественно велосипедных рам, содержащее станину, механизм для зажима рамы и формующий механизм, отл и ч а ю щ ее с я тем, что, с целью повышения производительности, формующий механизм выполнен в виде расположенных вдоль оси рамы с возможностью перемещения и поворота полых шпинделей с продольными пазами для укладки рамы, на торцах которых закреплены бойки.

441064

А -А

Ри2.2

Составитель Л. Рыженков

Корректоры: В. Дод и Е. Давыдкина

Редактор Н. Суханова

Техред М. Семенов

Заказ 941/4 Изд. № 1176 Тираж 837 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7Ê-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

А

>о

79 20 Я

Риг. У