Автомат для упаковки продукта в пленку

Иллюстрации

Показать всеРеферат

<и 441202

ОПИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союа Советских

Социалистических

Ресотбчии (61) Зависимое от авт. свидетельства (22) Заявлено 27.12.72 (21) 1862853/28-13 (51) М. Кл. В 65b 9/06

В 65Ь 57/04 с присоединением заявки №

Государственный комитет

Совета Министров СССР (32) Приоритет

Опубликовано 30.08.74. Бюллетень ¹ 32

Дата опубликования описания 06.08.75 (53) УДК 621.798.4 (088.8) оо делам изобретений и открытий (72) Авторы изобретения

В. Ю. Паулюс, В. Ю. )Кидонис, Г. В. Панка и Ю. С. Каулинис

Каунасский политехнический институт (71) Заявитель (54) АВТОМАТ ДЛЯ УПАКОВКИ ПРОДУКТА В ПЛЕНКУ

Изобретение относится к упаковочной технике и предназначено для фасовки пищевых и химических продуктов.

Известны автоматы для упаковки продукта в пленку, содержащие рукавообразователь, подающую трубу, приспособление для обра"-ования продольного шва на рукаве и две пары захватов для образования поперечных швов па рукаве и протягивания его. Захваты укреплены на качающихся балансирах, управляемых толкателями посредством ползунов с пальцами.

Для центрирования этикетки на непрерывно движущемся рукаве в предлагаемом автомате к каждому ползуну шарнирно прикреплен рычаг, соединенный с силовым цилиндром, к штоку которого шарнирно прикреплен еще один рычаг, жестко соединенный с хомутом, в котором установлен палец ползуна с возможностью перемещения вдоль толкателя.

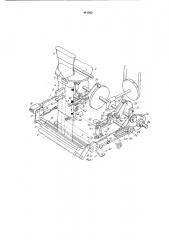

Рычаг, соединенный с ползуном, следует выполнить с выступом для взаимодействия с хомутом, На фиг. 1 схематически показан предлагаемый автомат для упаковки продукта в пленку; на фиг. 2 — толкатель с ползуном.

Автомат содержит направляющий валик 1 для подачи ленты 2 термосклеивающегося материала, рукавообразователь 3 для формования ленты в виде рукава, подающую трубу

4 с воронкой 5 для ввода продукта в рукав, приспособление для образования продольного шва, выполненное в виде нагревательного элемента б, элемент 7 для охлаждения продольного шва и две пары захватов для сваривания рукава в поперечном направлении и его протягивания, приводимых в колебательное движение во взаимно противоположных направлениях. Каждая пара захватов состоит нз двух пар обогреваемых губок 8 — 9 и 10 — 11, консольно закрепленных на рычагах 12 и 13, сжимаемых пружинами, причем губки одной пары обращены свободными концами навстречу свободным концам губок другой пары.

Рычаги одной пары находятся в постоянном зацеплении зубчатыми колесами 14 и 15, причем оси 16 и 17 колес укреплены на балансире 18. Рычаги другой пары также находятся в зацеплении соответствующими колесами, осп которых укреплены на балансире 19.

Рычаг 13 одной из губок каждого захвата шарнирно соединен через планку 20 с подвижной тягой 21, на противоположном конце которой находится толкатель 22 с роликом 23, 25 взаимодействующим с кулачком 24, жестко смонтированным на ведомом валу 25 червячного редуктора 26.

Качательное движение зажимов осуществляется в результате поворота балансиров 18 и

ЗО 19 с регулируемой амплитудой колебания

441202

55

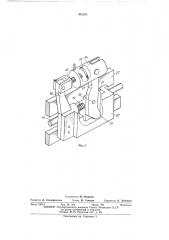

Для управления работой каждого балансира имеется толкатель 27, приводимый в качательпое движение относительно оси 28 при помощи кулачка 29 и ролика 30.

В продольном пазу толкателей 27 ходит ползун 31, к которому прикреплен рычаг 32 с возможностью поворота вокруг оси 33 (см. фиг. 2), Рычаг соединен с силовым цилиндром

34. Шток 35 силового цилиндра взаимодействует с рычагом 36, жестко соединенным с хомутом 37. В нем укреплен палец 38, второй конец которого свободно входит в отверстие ползуна 39, перемещающегося вдоль направляющих 40, связанных с балансиром 18.

Для регулирования амплитуды колебания захватов ползуны 31 и 39 можно переставлять соответственно относительно толкателя 27 н балансира 18.

Ползун 31 переставляют в пазу толкателя при помощи регулировочного винта 41, соединенного карданным шарниром 42 с валиком

43, имеющим звездочку 44 на конце. Последняя приводится во вращение цепной передачей и парой конических шестерен 45 и 46. Так как ползун 31 через рычаг 32, силовой цилиндр

34 и рычаг 36 связан с хомутом 37, то и ползун 39 переставляют с помощью пальца 38.

Вращение от зубчатых колес передается на оба винта, в результате балансиры 18 и 19 vaчаются с одинаковыми амплитудами.

Для корегирования центра этикетки на пакете автомат снабжен следящим припособлением 47 и автоматическим устройством 48, управляющим работой силового цилиндра 34.

Подаваемая с рулона лента термосклеивающегося материала огибает направляющий валик 1 и формуется рукавообразователем 3 з трубу.

Наложенные один на другой края ленты, проходя мимо нагревательного элемента 6, свариваются в продольном направлении. После охлаждения продольного шва струей сжатого воздуха рукав сваривают в поперечном направлении и по трубе 4 подают в него отмеренную порцию продукта.

Поперечное сваривание и протягивание полученного рукава осуществляется с постоянной скоростью поочередно, то одной парой губок, то другой.

При повороте балансира 19 против часовой стрелки губки 10 и 11 тянут пережатый в поперечном направлении рукав вниз, В этот момент в результате поворота балансира 18 по часовой стрслке раскрытые губки 8 и 9, поднимаясь, огибают закрытые губки 10 и 11.

После остановки балансира 18 в крайнем верхнем положении губки 8 и 9 пережимают трубу выше порции введенного в нее продукта. В этот момент балансир 18 поворачивается против часовой стрелки и закрытые губки опускаются.

Амплитуда качания балансиров устанавливается такой, чтобы длина пакетов бы.:а бы несколько короче шага меток 49 центрирования этикеток (например, 1 мм). Таким образом, метка постепенно будет выходить из места перехвата рукава губками. Когда метка достигает предельного заданного положения, следящее приспособление подает сигнал в автоматическое устройство 48, управляющее работой силового цилиндра 34.

При срабатывании силового цилиндра поршень 50 перемещается вправо, и рычаг 36 перемещает хомут 37 вправо, одновременно сам цилиндр перемещается влево и выступом 5l рычага 32 также дополнительно увеличивает усилие перемещения хомута 37. При перемещении хомута 37 с пальцем 38 перемещается ползун 39, и увеличивается амплитуда колебания поперечных захватов до образования предельно максимального пакета. Затем хомут

37 возвращается в исходное положение пружиной 52, и рукав снова протягивается с некоторым отставанием метки центрирования этикетки.

Предмет изобретения

1. Автомат для упаковки продукта в пленку, содержащий рукавообразователь, подающую трубу, приспособление для образования продольного шва на рукаве и две пары захватов для образования поперечных швов па рукаве и протягивания последнего, укрепленных на качающихся балансирах, управляемых толкателями посредством ползунов с пальцами, о тл и ч а ю шийся тем, что, с целью центрирования этикетки на непрерывно движушемся рукаве, к каждому ползуну шарнирно прикреплен рычаг, соединенный с силовым цилиндром, к штоку которого шарнирно прикреплен еще один рычаг, жестко соединенный с хомутом, в котором установлен палец ползуна с возможностью перемещения вдоль толкателя.

2. Автомат по п. 1, о т л н ч а ю шийся тем, что рычаг, соединенный с ползуном, имеет выступ для взаимодействия с хомутом.

441202

Составитель М. Андреева

Редактор Л. Ксенофонтова Техред М. Семенов Корректор Н. Лебедева

Заказ 160172 Изд. № 1424 Тираж 760 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2