Устройство для изготовления изделий методом обратного прессования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 442867

Сок)з Советских

Социалистических

Реслублик (61) Зависимое от авт. свидетельства 193427 (22) Заявлено 02.04.73 (21) 1901333/25-27 с присоединением заявки №вЂ” (32) Приоритет

Опубликовано 15.09.74. Бюллетень № 34

Дата опубликования описания 22.07.75 (51) М. Кл. В 21с 35/04

В 21с 23/20

Государственный комитет

Совета Министров СССР ао .делам изобретений и открытий (53) УДК 621.777.07 (088.8) (72) Авторы изобретения

А. Ф. Рыжов, Г. М. Корсетский и М. Л. Жадкевич (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

МЕТОДОМ ОБРАТНОГО ПРЕССОВАНИЯ

Изобретение относится к области обкатки металлов давлением.

По основному авт. св. № 193427 известно устройство для изготовления изделий методом обратного прессования, содержащее контейнер с заходящим в него пресс-штемпелем с матрицей и установленную на подушке, размещенной на главном плунжере пресса, пробку, которая запирает торец контейнера со стороны, противоположной заходу пресс-штемпеля.

Однако при изготовлении изделий с относительно малым поперечным сечением с помощью известного устройства прошивные стержни, имеющие маленький диаметр и большую длину, теряют устойчивость к продольному изгибу от усилия прошивки пресс-остатка, особенно при одновременном изготовлении нескольких изделий.

Для обеспечения стойкости прошивных стержней при изготовлении изделий с относительно малым поперечным сечением в пробке предлагаемого устройства дополнительно установлен опорный диск со шлицами для закрепления в нем прошивных стержней, в подушке расположена фиксирующая втулка со шлицевым участком, прилегающим к главному плунжеру и взаимодействующим со шлицами опорного диска, а в главном плунжере смонтирован силовой цилиндр со штоком, передающим усилие на опорный диск для ег перемещения на участке фиксирующей втулки, свободном от шлицев.

Процесс прошивки пресс-остатка и протал5 кивание изделия через матрицу осуществляется в два этапа.

Первый этап — прошивка пресс-остатка прошивнями, выдвинутыми не на полную их длину, а на величину, обеспечивающую необ10 ходимую устойчивость продольному изгибу при прошивке пресс-остатка, но достаточную для осуществления операции прошивки.

Второй этап выталкивание изделий из матрицы — осуществляется теми же прошив15 ными стержнями, выдвинутыми на полную длину.

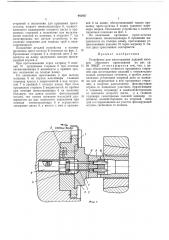

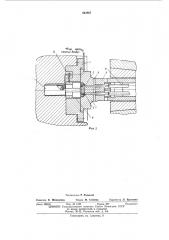

На фиг. 1 показано устройство в момент прошивки пресс-остатка, продольный разрез; на фиг. 2 — устройство в момент проталкива20 ния изделия.

Устройство состоит из пробки 1, прошивных стержней 2, имеющих на переднем торце карман для затекания металла пресс-остатка, опорного диска 3 с наружными шлицами, в

25 котором крепятся прошивные стержни, фиксирующей втулки 4 с внутренними шлицами, выполненными на части длины втулки, пневмоцилиндра 5, осуществляющего поворот фиксирующей втулки на шаг шлицевого зацепления

30 и запирание опорного диска и прошивных

442867 стержней в положении для прошивки прессостатка, второго пневмоцилиндра 6, осуществляющего выдвижение опорного диска и прошивных стержней в положение для выталкивания изделий из матрицы, и подушки 7, где смонтированы все детали устройства и выполнены сверления для подвода труб к пневмоцилиндрам.

Положение деталей устройства в момент прошивки пресс-остатка 8 показано на фиг. 1.

Прошивные стержни 2 и опорный диск 3 выдвинуты на длину внутренних шлицев фиксирующей втулки 4.

При проталкивании через матрицу 9 изделий 10 прошивные стержни 2 при помощи пневмоцилиндра 6 выдвинуты в крайнее правое положение на полную длину.

По окончании прессования и при выходе матрицы 9 из втулки контейнера главный плунжер пресса с закрепленной в нем подушкой 7 и пробкой 1 отходит назад. При этом прошивные стержни 2 выдвигаются из пробки при помощи пневмоцилиндра 6 на величину большую, чем длина шлицев фиксирующей втулки, тем самым позволяя последней развернуться на шаг шлицевого зацепления при помощи пневмоцилиндра 5 и осуществить запирание диска 3, а вместе с ним и прошивней 2 на длине, обеспечивающей только прошивку пресс-остатка 8 ходом главного плунжера вперед. Положение устройства в момент прошивки показано на фиг. 1.

Б По окончании прошивки пресс-остатка включением пневмоцилиндра 6 прошивни выдвигаются на полную длину, проталкивая отпрессованные изделия 10 через матрицу 9. 3атем цикл прессования повторяется.

Предмет изобретения

Устройство для изготовления изделий методом обратного прессования по авт. св.

15 № 193427, отличающееся тем, что, с целью обеспечения стойкости прошивных стержней при изготовлении изделий с относительно малым поперечным сечением, в пробке дополнительно установлен опорный диск со шлица20 ми для закрепления в нем прошивных стержней, в подушке расположена фиксирующая втулка со шлицевым участком, прилегающим к главному плунжеру и взаимодействующим со шлицами опорного диска, а в главном

25 плунжере смонтирован силовой цилиндр со штоком, воздействующим на опорный диск для его перемещения на участке фиксирующей втулки, свободном от шлицев.

442867

Фиг 2

Составитель Р. Радькова

Редактор К. Шанаурова Техред М. Семенов

Корректор Л. Брахнина

Заказ 1660 6 Изд. Хз 1420 Тираж 837 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2