Способ получения адгезионной присадки для битумов

Иллюстрации

Показать всеРеферат

<и> 4430 5!

ОЛИСАНИЕ

ИЗО БР ЕТЕ-Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических. Республик.. (61) Зависимое от авт. свидетельства (22) Заявлено 27.04.72 (21) 1778193 23-4 (51) Ч. Кл. С 10с 3.00

С 07с 63/32 с присоединением заявки Хв

Государственный номитет

Совета Министров СССР (32) Приоритет

Опубликовано 15.09.74. Бюллетень Мв 34

Дата опубликования описания 28.05.75 (53) УДК 691.16.547.58 (08$.8) по делам изобретений. н открытий (72) Авторы изобретения

В. И. Антонишин, О. П. Тушницкий и В. В. Гуменецкий

Львовский ордена Ленина политехнический институт (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ АДГЕЗИОННОЙ ПРИСАДКИ

ДЛЯ БНТ,БАИОВ

Изобретение относится к области получения адгезионных присадок для нефтяных битумов, используемых в дорожном строительстве.

Изве "тен способ получения адгезионных присадок для битумов путем окисления углеводородного сырья, например парафина, кислородом воздуха при 130 †1 С.

Однако, улучшая сцепляемость битума с минеральными материалами, указанные присадки придают битуму хрупкость и тем самым ухудшают его качество, что происходит за счет плохого структурного сродства присадок с битумом.

Кроме того, известные присадки получают из достаточно дорогого и ограниченного сырья.

С целью повышения качества присадок, а также расширения сырьевой базы, окислению подвергают высокомолекулярные остаточные нефтепродукты и процесс осуществляют в водно-содовом ра творе при температуре

150 †2 С и давлении 20 — 60 атм. Окисление ведут в течение 0,5 — 2 ч.

Использованием высокомолекулярных соединений нефти, например прямогонного гудрона, полугудрона, экстрактов селективной очистки масел, асфальтов деасфальтпзации, значительно расширяются ресурсы доступного и дешевого сырья для получения адгезиoHklbIx присадок к битумам. Присадка, полученная из названного сырья, лишена тех- недостатков, которые имеют известные присадки, так как кислоты, получающиеся из высо5 комолекулярных соединений нефти при QKHcленни в водно-содовом растворе, имеют такую же структуру (конденсированная ароматика), как и битум.

Структурное сродство битума и высокомо10 лекулярных ароматических кислот не приводит к ухудшению качества битума при дооавлении присадки.

Окисление высокомолекулярных остаточных нефтепродуктов проведено на укрупнен15 ной лабораторной установке, в реакторе с циркуляционным перемешивающпм устройством. Такой тип реактора является наиболее подходящим для данного вида сырья, так как нефтепродукты имеют меньшую плот20 ность, чем водный раствор соды и всплывают на поверхность, Осуществление тесного контакта фаз с кислородом воздуха возможно только при перемешивании и многократной циркуляции смеси в зоне реактора.

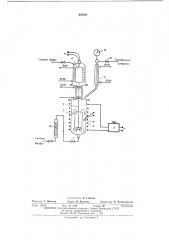

25 Способ может быть осуществлен по следующей схеме.

Сырье и водный раствор соды загружают в реактоп 1. Перемешивание и циркуляцию реакционной смеси осуществляют с помощью

З0 мешалки 2 и электродвигателя 3, Герметиза443051 цию аппарата осуществляют компоновкой электродвигателя в общем корпусе с реактором. Предотвращение попадания продуктов реакции в электродвигатель осуществляется противодавлением, создаваемым подачей в корпус сжатого воздуха или инертного газа, Реактор обогревают электроспиралью 4, интенси вность обогрева регулируют латром 5.

По достижении заданной температуры в реакторе, замеряемой термопарой 6, открывают вентиль 7 и в реактор нагнетают воздух для окисления. Расход воздуха контролируют ротаметром 8. По достижении заданного давления, контролируемого манометром 9, открывают вентиль 10 и отработанный воздух и газообразные продукты реакции выводят из реактора. Испарившаяся вода и продукты реакции конденсируются в холодильнике 11 и возвращаются в реактор. По истечении заданной продолжительности окисления прекращают подачу воздуха в реактор и выключают обогрев. После охлаждения из реактора выгружают содержимое.

Водно-солевой раствор оксидата подкисляют кислотой (серной, азотной, фосфорной, соляной) до рН=2 для перевода кислот из соляной формы в кислотную, а затем концентрат водонерастворимых высокомолекулярных кислот отделяют от водного слоя водорастворимых кислот. Концентрат водонерастворимых кислот используют как адгезионную присадку для битумов.

Выход концентрата водонерастворимых кислот составляет 80 — 100 /o на исходное сырье. Соотношение концентрата водонерастворимых кислот зависит от глубины деструктивного окисления исходного сырья. С повышением температуры и продолжительности процесса, а также с увеличением расхода соды глубина деструктивного окисления возрастает, что способствует росту количества водорастворимых кислот. Окисление высокомолекулярных соединений без соды способствует протеканию реакций уплотнения с образованием битума или еще более уплотненных продуктов, не содержащих ощутимого количества карбоксильных групп.

Концентрат водонерастворимых кислот испытывают как адгезионную присадку к дорожным битумам на сцепляемость с мрамором и гранитом. Прибавление 2 — 4 /о присадки к битуму улучшает его сцепляемость с мрамором на 20 — 60% и с гранитом на 40—

70%. Присадка пригодна для кислых и основных пород.

В виде побочных продуктов процесса получаются водорастворимые кислоты и одна из солей — сульфат, нитрат или фосфат натрия, в завися мости от кислоты взятой в процесс.

Водорастворимые кислоты после извлечения метилэтилкетоном из воды могут использоваться как ароматические поликарбоновые кислоты. Сульфат натрия может быть испольЗован как технический продукт, а натрий нитрат или натрий фосфат — как компоненты минеральных удобрений.

Пример. Окислению по выше описанной

5 схеме подвергают гидрон и асфальт деасфальтизации гудрона пропаном. Качество сырья и полученных кислот, а также условия окисления гудрона и асфальта приведены в табл. 1.

Та блица 1

Показатели

Гудрон Асфальт

0,969

0,990

20

ЗЗ

77,6

16,1

6,3

49,6

47,9

2,5 масла смолы асфальтены

Содержание, вес. /:

0,1

1,3 золы серы

Условия окисления

0,5

2,9

200

30

240

0,8

1,5

1,0

94,5

11,6

93,0

13,7 концепт ра т кислот водорастворимые кислоты

Качество кислот

Эффективность концентрата высокомолекулярных кислот, как адгез ионной присадки проверяют на битуме БНД-130/200, соответствующим требованиям ГОСТ 11954-66.

Концентрат с кислотным числом 90, используемый как присадка, имеет следующие физико-химические показатели:

0,9895

212,3

65

Качество

Плотность 4, г/см

Температура размягчения по Киш, С

Пенетрапия, мм при 10 С при 25 С

Дуктильность при 25 С, см

Компонентный состав, вес.,, .

Температура, С

Давление, атм расход соды, кг/кг сырья

Расход воды, кг/кг сырья

Расход воздуха, мм /ч кг сырья

Продолжительность, ч

Выход,",, на сырье:

Кислотное число

Эфирное число

Гидроксильное число

Карбонильное число

Молекулярный вес

Температура каплепадения, С

Внешний вид

Плотность р е, кг/смз

Кинематическая вязкость при 100 С, сСт

Температура размягчения по Киш, С

89,0

0,0

17,9

48,0

399

97,0

0,0

19,7

50,3

411

443051

99,4 нерастворима

Таблица 2

Битум с присадкой в количестве, %

Исходный битум

Показатели

1 2 3

137

132

136

134

21

21

36

36

ОС

Растяжимость при 25 С, с»

Сцепляемость, %: с вольским песком

100

100

100

100

34 (плохая) 59

0,1

67 (хорош ая) 89

55,5 (удовл.) 74

82 (отличи.) 93

0,1

0,1

0,1

100

100

100

100

Предмет изобретения

Способ получения адгезионной присадки для битумов путем окисления углеводородноТермическая стабильность (вес после 5 ч нагрева при 160 С), от первоначального

Растворимость, о о: в воде

Пенетрация, мм при 0 С при 25 С

Температура размягчения по Киш, с гранитом

Потеря в весе (после прогрева при

160 С, 5 M) %

Пенетрация после прогрева при

160 С в течение 5 ч, "., от первоначальной

Исследования показывают, что концентра г высокомолекулярных кислот при добавлении в битум БНД-130/200 в количестве 2 — 3% усиливает сцепляемость битума с мрамором и гранитом и является хорошей адгезионной присадкой. в бензоле 91,5 в ацетоне 76,1 в петролейном эфире 65,3

В табл. 2 дано изменение физико-химиче5 ских свойств битума БНД-130/200 при добавлении присадки (концентрат с кислотным числом 90) . го сырья при повышенной температуре кислородом воздуха, отличающийся тем, 10 что, с целью повышения качества присадки и расширения сырьевой базы, окислеишо подвергают высокомолекулярные остаточные нефтепродукты и процесс осуществляют в водносодовом растворе при температуре 150—

15 250 С и давлении 20 — 60 атм.

443051 аз ие

Cop даз дул

Составитель H. Глебова

Техред Н. Куклина Корректор И. Позняковская

Редактор Т. Девятко

Типография, пр. Сапунова, 2

Заказ 1214/6 Изд. № 1276 Тираж 537 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5