Способ получения карбоцепных статистических сополимеров

Иллюстрации

Показать всеРеферат

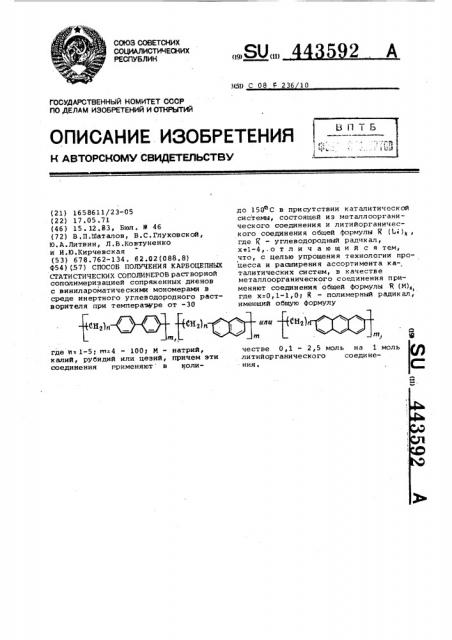

СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ растворной сополимериэацией сопряженных диенов с винилароматическими мономерами в среде инертного углеводородного растворителя при темпера-пуре от -30tCH2)n^_илиё

00K)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(50 С 08 Р 236 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

-1 >2)n

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 1658611/23-05 (22) 17.05.71 (46) 15. 12,83, Бюл. Р 46 (72) В. П.Маталов, В. С. Глуховской, Ю. A.Ëè Tâèí, Л. B,Êoâòóíåíêî и И.Ю.Кирчевская (53) 678.762-134. 62.02(088.8)

454)(57) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ

СТАТИСТИЧЕСКИХ СОПОЛИИЕРОВ раст ворной сополимериэацией сопряженных диенов с винилароматическими мономерами в среде инертного углеводородного растворителя при температуре от -30 где и= 1-5; m=4 - 100 И - натрий, калий, рубидий или цезий, причем эти соединения применяют в коли„„SU„„5 2 А до 150©С в присутствии каталитической системы, состоящей иэ металлоорганического соединения и литийорганического соединения общей формулы К (Ы ), где К вЂ” углеводородный радикал, х=1-4,.отли ч ающи и с я тем, что, с целью упрощения технологии процесса и расширения ассортимента ка-, талитических систем, в качестве металлоорганического соединения применяют соединения общей формулы R (M)„ где х=0,1-1 Oi К вЂ” полимерный радикал, имеющий общую формулу честве 0,1 - 2,5 моль на 1 моль литийорганического соединения.

443592 или . CH2)я 1 2) и

Изобретение относится к способу получения статистических сополимеров сопряженных диенов с винилароматичесн кими мономерами, Известен способ получения карбоцепных статистических сополимеров раст-5 в орной сополи мери з аци ей сопр яже нных диенов с винилароматическими мономерами в среде инертного углеводородного растворителя в присутствии каталическ системы, состоящей иэ: ) G а) литийорганического соединения общей формулы R (Ь () „ где К вЂ” углеводородный радикал х-1-4; б) органического соединения общей формулы R М, 15 где )(- углеводородный радикал с 1-20 атомами углерода;

М вЂ” натрий, калий, рубидий и це эий, Однако органические соединения ка- о лия, натрия, рубидия и цезия с количе ств ом углеродных ат омов н е более где И"- 1-5р m» »4-100;

М - щелочной металл, х-0,1-1.

Полимеризацию диолефина с винилароматическими мономерами проводят в среде инертного углеводородного растворителя при непрерывном перемешивании и температуре от 30 до +150 С (предпочтительно 20-100 С, причем берут 0,1-100ммоль литийорганического 35 соединения на 100 вес. ч. мономеров, а органические полимерные соединения н атри я, к али я, ру биди я и це зия берут в количестве 0,1 — 2,5 ммоль на

1 ммоль литийалкила. Полное статисти-4() ческое распределение мономерных звень ев достигается уже при соотношении: органическое соединение калия: органическое соединение лития = 0 2: 04 .

Добавление к литийорганическим катализаторам полимерных органических соединений натрия, калия, рубидия и цезия, указанных выше, способствует статистическому распределению молекул коньюгированных диенов и винил ароматических мономеров в полимерной цепи.

Указанные полимерные металлооргаи нические соединения можно легко синтезировать путем прямого контакта бензольных растворов полимеров приведенных формул с металлами натрия, калия, рубидия и цезия при нагревании металла до температуры плавления и перемешивании, При сополимериэации дивинила со 6О стиролом в присутствии предлагаемой каталитической системы при соотношении (К) г j Li) О, 25 достигается полное выравнивание констант сопо/ лимеризации дивинила со стиролом, и g5

20 нерастворимы ни в ароматических, ни в алифатических углеводородах, поэтому их необходимо диспергировать в растворителях. Кроме того, возникает трудность при их хранении и точной дозировке взвеси в реакционную систему особенно при непрерывном про- цессе полимериэации.

Но предлагаемому способу для получения каталитической системы, растворимой в ароматических углеводородах, и увеличения точности при ее дозиров1 ке в реакционную массу при синтезе стати стичес ких сополимеров к литийорганическим катализаторам, растворимым в ароматических углеводородах, добавляют полимерные органические соединения натрия, калия, рубидия и цезия общей формулы

К М„, где R — полимерный радикал с молекулярным весом б00-18000 соот" ветствует одной из формул состав сополимера при любой конверсии становится равным составу исход ной смеси (см. табл. 1).

В табл. 1 приведены данные по составу сополимеров, полученных при различных соотношениях дивинила и стирола в исходной смеси. Составы сополимеров определяли рефрактометрически и методом ИК-спектроскопии.

Вычисленные на основании этих резуль татов по методу Гиндина и Абкина константы сополимериэации для бутадиена r< - 0,88 и для стирола " =-0,79, в то время как при полимериэации на литийорганических катализаторах (, = 26, à r г = 0 04

Таким образом, меняя отношение

"калийорганического соединения к литийорганическому, можно в широких пределах менять константы сополиме- ризации диеновых углеводородов с винилароматическими мономерами и по... лучать статистические сополимеры с различным распределением звеньев вдоль макромолекулярной цепи.

Соотношение между диолефиновым и вйнилароматическим мономерами может меняться в пределах 5-903.

Компоненты каталитической системы можно вводить в реакционную систему как отдельно, так и в виде готовой смеси с заданным соотношением, Предлагаемый способ позволяет про. водить процесс с высокой скоростью, полученные полимеры совершенно не содержат блоков винилароматических мономеров,. имеют небольшое количество (15-1б%) 1,2-звеньев дивинильной части и обладают хорошими физико-механическими свойствами .

443592

Пример 1, В предварительно вакуумированный и заполненный азотом автоклав из нержавеющей стали емкостью 6 л, снабженный мешалкой и рубашкой, загружают 32 0 0 r гептан а, 120 r стирола, 360 r дивинила, 4,2 ммоль бутиллития в растворе гептана и 1, 17 ммоль раствора калийполидифениленэтила в бензоле, отношение

К: (. О, 28. При перемешивании нагревают реакционную массу до 60 С и выдерживают в течение 3 ч. После завершения полимериэации полимер выделяют этиловым спиртом, сушат на вальцах и заправляют 5 г антиоксиданта (ионола) . Выход полимера 460 г, Полимер содержит 25Ъ стирола, имеет структуру дивиниловой части цис-1,4

46,0Ъ, транс 1,4 39% и 1,2-звеньев

15Ъ. Содержание блочного полистирола, определяемое методом окисления, составляет О, 0%, характери стическая вязкость сополимера, определеннная в бензоле при 25 fg") = 1, 95 .

Пример 2. В предварительно вакуумированный и заполненный азотом автоклав загружают 3200 г ци клогек сана, 130 г стирола., 360 г дивинила, 4,1 ммоль бутиллития в растворе бензола и 1,3 ммоль раствора калийполидифениленэтила в растворе бенэола, отношение fK):(L ) =О,.:.:. . Реакционную массу нагревают до 60 С и при перемешивании выдерживают ч, отбирая пробы по ходу процесса полимеризации .

После завершения полимеризации полимер выделяют спиртом, сушат на вальцах и заправляют 5 г ионола. Выход полимера 470 r. Полимер содержит 28% стирола и имеет структуру дивиниловой части цис-1,4 35,5Ъ, транс-1,4 40Ъ и 1,2-звеньев 24,5%, Содержание f. блочного полистирола равно 0 Характеристическая вязкость t gg = 1,95, вязкость по Мунк 54, О, температура стеклования — 75 . Данные по содержанию связанного стирола в сополимере при различных глубинах конверсии мономеров приведены в табл. 2.

Пример 3, В предварительно вакуумированный и заполненный азотом ,автоклав загружают 3200 г смеси цик." логексана с гептаном (80:20 по весу), 100 r стирола, 360 г дивинила, 4,2 ммоль бутиллития в растворе бенэола и 1,04 ммоль бенэольногo раствора калийполидифенилэтилена при отношении (K7 - (Ь11 О, 25. Нагревают реакционную массу до 65 С и выдерживают при перемешивании в течение 3 ч. После завершения полимериэации полимер выделяют спиртом, сушат на вальцах и заправляют ионалом (5 r).

Выход полимера 450 r. Полимер содержит 21,6% стирола, имеет структуру дивиниловой части цис-1,4 44,4%, транс-1,4 40% и 1,2-звеньев 15,6%.

Содержание блочного полистирола—

О,ОЪ, Характеристическая вязкость

15 (gJ=2,12, вязкость по Муни — 76,0, температура стеклования — 75 . Данные по содержанию связанного стирола в сополимере при различных глубинах конверсии приведены в табл, 3.

Пример 4, В предварительно вакуумированный и заполненный азотом автоклав загружают 3200 г смеси циклогексана с гептаном (80:20 по весу), 120 г стирола, 360 г дивинила и заранее ..риготовленный раствор Катализатора, состоящий из 4,2 ммоль í-Sy-; тиллития и 1,2 ммоль калийполидифе. ниленэтила (готовая смесь представляет собой гомогенный раствор в бек30 золе), отношение jK):jЫ ) = 0,28.

Нагревают содержимое автоклава до

65 С и выдерживают при перемешивании в течение 3 ч. После завершения поли. меризации полимер выделяют спиртом и сушат на вальцах, заправляют 5 r ионола. Выход полимера 450 г. Содержание связанного стирола 25%, содержание блочного полистирола составляет 0,0%. Характеристическая вязкость (1 ) = 2, О, температура стеклования (-75О) .

Для физико-механических испытаний готовились резиновые смеси следую. щего состава, вес, ч.:

Каучук 100

45 Сажа ДГ-1000 40,0

Стеариновая кислота 1,5

Окись цинка 5,0

Альтакс 3i0

50 Сера техническая 2,0

Смеси вулканиэируют при 143 С в течение 40, 60 и 80 мин.

443592

24,2

32,5

26,4

26,0

50,0

1,0943 0,8506 0,8506

1,1043

65 0

29,0

"тег 4—

Таблиц а2

Вр

Ъ

32,0

1,5420

1,54ХО

1,5410

1,5400

1,5385

301 85

30, 85 гз

29,7

45

28,0

100,120

Таблкца3 ние в ере, Ъ

19,6

1 5310

1,5328

21<5

l5

21,6

1,5330

21,6

1,5330

1,5330

100

21 6

120

1 30,8

2 30,0

3 50,3

4 65,6

1,2894

1,2518

1,9115

0,2988

0,2810

0 6 05

Таблица l, 1,0145 0,2338

0,9699 0,2094

0,9192 0,4950

443592

Полимер, синте эиро в ан ный по примеру

Н аиме н ов ани е по к аз ат елей

Модуль при 300%-ном растяжении, кг/см

72

Прочность при разрыве, кг/см >- 236

246,0

230

Относительное удлине : ние, % 634

680

582

14,0

12,0

Остаточное удлинение,% 18,0

Эластичность по отскоку,, % 54

Редактор О.Юркова Техред М. Гергель корректор И.Эрдейи

Заказ 10691/6 Тираж 494 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, а-35, Раужская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4

Т а бл и ц а 4

Физико-механические свойства вулканизаторов