Устройство для подачи деталей к параллельно-работающим станкам

Иллюстрации

Показать всеРеферат

И

В

О П И C А Н -И Е (»1 443742

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 26.06.72 (21) 1801315/25-8 с присоединением заявки № (51) М. Кл. В 23q 7/14

В 23q 41 02

ГосУдарственный комитет (32) Приоритет

Совета Министров СССР . ло делам изобретений и открытий (53) УДК 62-229.6(088.8) Опубликовано 25.09.74. Бюллетень № 35

Дата опубликования описания 25.04.75 (72) Авторы изобретения

Ю. А. Караванский и А. А. Гах (71) Заявитель

Специальное конструкторское бюро по проектированию металлорежущих станков и автоматических линий (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕТАЛЕЙ К ПАРАЛЛЕЛЬНО

РАБОТАЮЩИМ СТАНКАМ

Изобретение относится к транспортным устройствам автоматических линий и предназначено для подачи деталей к нескольким параллельно работающим станкам.

Известны устройства для подачи деталей к нескольким параллельно работающим станкам, представляющее собой секции шагового транспортера, разделенные позициями отвода деталей.

Предлагаемое устройство отличается тем, что, с целью обеспечения гибкой связи между транспортером и станками на позиции отвода деталей смонтировано распределительное устройство, выполненное в виде возвратно-поступательно перемещающейся траверсы с призмой, кинематически связанной с храповым механизмом и отсекателем, положение которого относительно последовательно поступающих деталей задается настройкой храпового механизма.

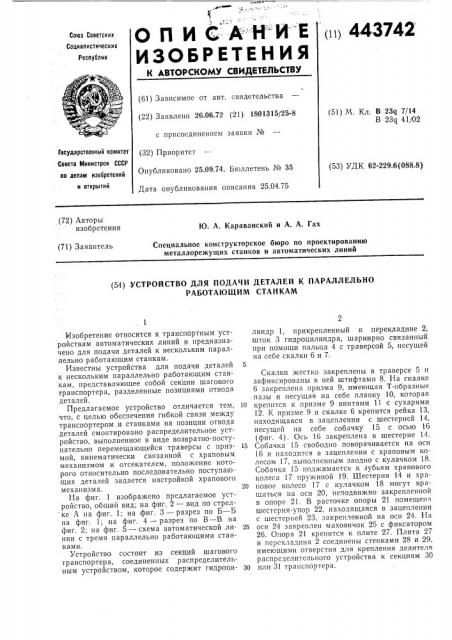

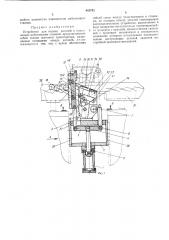

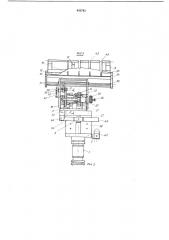

На фиг.. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — вид по стрел ке А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 1; на фиг. 4 — разрез по  — В на фиг. 2; на фиг. 5 — схема автоматической линии с тремя параллельно работающими станками.

Устройство состоит из секций шагового транспортера, соединенных распределительным устройством, которое содержит гидроцилиндр 1, прикрепленный к перекладине 2, шток 3 гидроцилиндра, шарнирно связанный при помощи пальца 4 с траверсой 5, несущей на себе скалки 6 и 7.

Скалки жестко закреп.пены в траверсе 5 и зафиксированы в ней штифтами 8. На скалке

6 закреплена призма 9, имеющая Т-образные пазы и несущая на себе планку 10, которая

10 крепится к призме 9 винтами 11 с сухарями

12. К призме 9 и скалке 6 крепится рейка 13, находящаяся в зацеплении с шестерней 14, несущей на себе собачку 15 с осью 16 (фиг. 4). Ось 16 закреплена в шестерне 14.

15 Собачка 15 свободно поворачивается на оси

16 и находится в зацеплении с храповым колесом 17, выполненным заодно с кулачком 18.

Собачка 15 поджимается к зубьям храпового колеса 17 пружиной 19. Шестерня 14 и хра20 повое колесо 17 с кулачком 18 могут вращаться на оси 20, неподвижно закрепленной в опоре 21. В расточке опоры 21 помещена шестерня-упор 22, находящаяся в зацеплении с шестерней 23, закрепленной на оси 24, На

25 оси 24 закреплен маховичок 25 с фиксатором

26. Опора 21 крепится к плите 27. Плита 27 и перекладина 2 соединены стенками 28 и 29, имеющими отверстия для крепления делителя распределительного устройства к секциям 30

30 пли 31 транспортера.

443742

К опоре 21 крепится кронштейн 32, имеющий П-образную форму. В кронштейне свободно вращается ось 33, на которую опирается отсекатель 34. Отсекатель представляет собой набор пластин 35, жестко соединенных между собой пластиной 36 и круглой осью 37.

Ось 37 находится в постоянном зацеплении с вилкой 38, которая посредством оси 39 и ролика 40 опирается на кулачок 18. Вилка 38 может вращаться вокруг оси 41, закрепленной в кронштейне 32. Вилка 38 через ось 37 постоянно поджимается к кулачку 18 посредством пружины растяжения 42. Концы пластин 35 отсекатсля 34 при вертикальном перемещении призмы 9 входят в прорези 43, выполненные в призме 9. К траверсе 5 прикреплены два лепестка 44 и 45, входящие в пазы бесконтактных выключателей 46 и 47 и выдающие команды в крайних положениях траверсы 5.

Устройство изображено в крайнем поднятом положении траверсы 5.

Работает устройство следующим образом.

Когда призма находится в крайнем нижнем положении (па фиг. 1 это положение изображено пунктиром) в нее с секции 30 транспортера подается деталь. При этом срабатывает датчик наличия детали, установленный на секции 30, и шток 3 гидроцилиндра 1 осуществляет подъем траверсы 5 и связанной с пей через скалку 6 призмы 9. При движении призмы вверх деталь встречает на своем пути пластины 35 отсекателя 34 и заставляет их поворачиваться вокруг оси 33 по часовой стрелке до тех пор, пока они не выйдут из зацепления с деталью. При этом призма 9, продолжая подъем, выносит деталь на ось лотка 48 деталей 49, а отсекатель 34, вращаясь вокруг оси 33 против часовой стрелки, возвращается в исходное положение под действием пружины растяжения 42. Поворот отсекателя против часовой стрелки ограничивается кулачком 18, на который он опирается посредством оси 37 и вилки 38 с роликом 40.

В том случае, если лоток 48 первого станка 50 пе заполнен деталями (о чем сигнализирует датчик, установленный на лотке 48), последняя снимается с призмы 9 штангой 51.

В случае, если лоток 48 первого станка заполнен деталями, штанга 51 не снимает деталь с призмы. В первом случае призма 9 возвращается в крайнее нижнее положение без детали, во втором случае — с ней.

Рассмотрим второй случай. Здесь может быть два варианта.

При первом варианте отсекатель 34 поднят кулачком 18 в крайнее верхнее положение.

В этом случае при движении призмы 9 вниз деталь останется на пластинах 35 отсекателя

34 и скатится па секцию 31 транспортера, которая питает последующие параллельно работающие станки.

При втором варианте отсекатель 34 опущен кулачком 17 в крайнее нижнее IIQJIQ?Keïèå.

В этом случае пластины 35 отсекатсля 34

65 опустятся ниже детали, находящейся на призме 9, при крайнем нижнем положении призмы. Поэтому при движении призмы 9 вниз деталь не встречает на своем пути препятствия и опускается в исходное положение.

Таким образом, при первоначальном пуске автоматической линии заполнится вначале лоток 48 первого, параллельно работающего станка, затем второго и последующих до тех пор, пока не будут заполнены лотки всех параллельно работающих станков.

В автоматической линии, состоящей из трех параллельно работающих станков с уже заполненными лотками, дальнейшее распределение деталей происходит следующим образом: за время обработки предыдущей детали к каждому из трех лотков 48 подается по одной детали. При этом распределительное устройство первого станка должно передать для последующих станков две детали и одну оставить для своего станка; распределительное устройство второго станка должно передать для последующего станка одну деталь и одну оставить для своего станка; распределительное устройство третьего станка не передает детали для последующих станков.

Такая взаимосвязь осуществляется следующим образом.

При ходе штока 3 вверх движется связанная с пим через скалку 6 и призму 9 рейка

13, которая вращает шестерню 14. При этом вращается собачка 15 и находящееся с ней в зацеплении храповое колесо 17 с кулачком

18. При обратном ходе рейки 13 собачка 15 проскальзывает по зубьям храпового колеса

17, а колесо 17 и кулачок остаются неподвижными. Угол поворота кулачка регулируется с помощью шестерни-упора 22. Освободив фиксатор 26, маховичок 25, а следовательно, и находящиеся в зацеплении шестерни 22 и

23, вращают до тех пор, пока не будет установлен необходимый угол поворота храпового колеса 17 с кулачком 18 (см. фиг. 4). Такая настройка осуществляется один раз — при отладке автоматической линии. В результате настройки при одинаковом ходе потока 3 гидроцилиндра 1 можно получить разные углы поворота кулачка 18 за счет того, что собачка 15 выводится из зацепления с зубом храпового колеса 17 посредством регулируемого поворотного упора 22.

Угол поворота кулачка 18 регулируется так, чтобы отсекатель 34 находился в поднятом кулачком поло?кении при первом, втором и третьем ходе штока 3 вверх. В конце третьего хода вверх отсекатель 34 опускается ниже уровня детали в ее нижнем положении, что дает возможность оставить третью деталь на призме 9, пе передавая ее для последующих станков. Две же детали передаются распределительным устройством первого станка для последующих станков. В конце четвертого хода штока 3 вверх кулачок 18 поворачивается и снова взводит отсекатель. Угол поворота кулачка 18 может быгь отрегулирован для

443742

55 5ББ1 5Ф 38 любого количества параллельно работающих станков.

Предмет изобретения

Устройство для подачи деталей к параллельно работающим станкам, представляющее собой секции шагового транспортера, разделенные позициями отвода деталей, о т л ичающееся тем, что, с целью обеспечения гибкой связи между транспортером и станками, на позиции отвода деталей смонтировано распределительное устройство, выполненное в виде возвратно-поступательно перемещающей5 ся траверсы с призмой, кинематпчески связанной с храповым механизмом и отсекателем, положение которого относительно последовательно поступающих деталей задается настройкой храпового механизма.

443743

Фиг 5

Составитель С. Новик

Техред T. Миронова

Корректор Н, Стельмах

Редактор Д. Пинчук

Типография, пр. Сапунозф, 2

Заказ 102872 Изд. № 470 Тираж 944 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )К-35, Раушская наб„д. 4/6