Способ получения полиэтилена

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 4иЭ 864 (61) Зависимое от авт. свидетельства(22) Заявлено 20.06.73(21) 1938370/23-5 (51) М. Кл.

С 08 f 3/04 с присоединением заявки ИГасударственный иомитет

Совета Министров СССР ао делам изооретвний и открытии (32) Приоритет

Опубликовано 25.09 74, бюллетень № 35

Дата опубликования описания р5 р6,75 (53) УДК 678.742.2.02 (088.8) (72) Авторы изобретения Г И. Трущелев, Т. К, Плаксунов, В. П. Журавлев и E. К. Саранди (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

Изобретение относится к процессу получения полиэтилена полимеризацией этилена по методу среднего давления, Известен способ получения полиэтилена полимеризацией этилена в газовой фазе по методу среднего давления на катализаторе: окись хрома на носителе.

Процесс газофазной полимеризации этт1лена отличается следующими особенностями: тепло реакции отводится цирку и,:рующим мономером, который поддерживает слой полимера и катализатора во взвешенном состоянии; циркулирующий газ охлаждается на выносном теплообменнике; кратность циркуляции определяется, в основном, условиями, необходимыми для создания взвешенного слоя в реакторе; образуюитая полимерная крошка отличается широкой полидисперсностью. При этом частицы диаметром меныие 150 мк составляют 1% и болыне от веса полимера; предпочтительным для процесса полимеризации является использование лтикросферического катализатора с небольшим разме2 ром зерна (70 мк и лтеньше), причем в процессе он дробится на еще более лтелкие частицы; скорость витания мелких частиц полимера и катализатора на порядок меньше скоро-. сти витания основной фракции полимера: так о при P = 40 атм, 100 C и условном диамет,. ре частиц 0,08-0,12 мм скорость начала псевдоожижения 0,06-0,013 ъи/сек; скорость уноса 0,237-0,372 м/сек; при условном диаметре частиц 0,5-2 мм скорости начала псевдоожижения О, 12-0,26 м/сек и скоРость Уноса 1,6 2,8 м/сек.

Опасность уноса мелких частиц полимера и катализатора в теплосннл ающий контур и оседание их на различных деталях теплоснима-. ющего и циркуляционного оборудования является недостатком газофазных процессов, так как при этом они полилтеризуются в полимер черезвычайно высокого молекулярного веса (температура в теплоснимаюшем контуо, ре ниже, чем в реакторе на 30-50 С), который отлагается на стенках. Это приводит к снижени o общего коэффициента теллопередачи и к уменьшению резерва рабочего

443864

Особенность предлагаемого способа состоит в том, что количество углеводородно-. .F0 разбавителя, подаваемого в реактор, на» .столько мало, что не вызывает разделения

>фаз жидкость-твердое тело.

Наиболее предпочтительными являются такие условия, когда смесь углеводородов о имеет точку росы на 5 30 С выше темпе-! ратуры в реакторе.

Растворитель, сорбированный на поверх-! ности и в порах катализатора и полимерной

,суспензии, испаряется в случае местных пе<регревов, что уменьшает температурные

{градиенты, исключает локальнь{й перегрев !.и агломерацию полимерных частиц.

Данные рассева полимера, полученного в присутствии разбавителя, свидетельству ет о резком уменьшении содержания в нен мельчайших частиц, и унос их в циркулиру ющий контур практически не наблюдается (таблица).

Полиэтилен, полученный в присутствии растворителя (4=115 С, P =40атм) оу

3,5

3,5-2

16,1

7,6

2-1,5

10,7

12,9

25,7

1 — 0,5

18,9

17,1

13,2

0,5-0,25

23,4

0,25-0, 15 менее 0,15

3 3

0,9! мнце{{трация мономера в каплях растворителя обволачивающих полимерную сус— пеивлн>, выше, чем в случае отсутствия рас творитепя при идентичных условиях, ког- gg да к{с>н{>{ер абсорбировал B полиэтилене, ч{u >х>уч>лает процессы массопереноса.

Так как в циркулирующем мономере имеe{c.я некоторое количество более тяжелсл о разбавитепя, охлаждение такой с:меси в ! е{{пос{{има>.>>>{ек! контуре прои! ходит п{>и

{>!!и{>{еинс>м {соэЦ)ни{{Э{{{ е те{{{{ос>ч!{а >> >и с ! "Г» ы с> и ь н > и {(о нд енс ч! и> и > {! зб а е! {! т(.. > I .. време{ш из->а необходимости чистки теплообменного оборудования.

Использование различных батарей циклонов и увеличение диаметра и высоты отстойной зоны не решает полностью пробле- 5 мы уноса и приводит к увеличению металлоемкости квалифицированного оборудования.

Вторая трудность известного способаотвод тепла реакции и создание безградиентного температурного поля в реакторе. 10

Целью изобретения является предотвра>{{ение уноса мелких фракций полимера и катализатора, улучшение процессов тепло- и массопередачи и повышение эффективности процесса. 15

Эта цель достигается тем, что порошок в реакторе увлажняется инертным жидким углеводородом, например парафином нормального или изостроения с числом углеродных атомов 4«8 в количестве 5 3 0 вес. % от образующегося полимера.

Увеличивается также и общий коэффициент теплопередачи {{е{{осредстве>{{{с> че >е»

1 поверхности, ограничиваюип{е реа клио{{{{{,>{! обмен.

В то же время процесс протекает в у .— повиях, когда не существует пробпемм отделения растворителя от полимера в специальных устройствах в виду его небопь!>и» . количества. Ео{{{{чество раствори неля (! >а сбавителя) колеблется в пределах " -3{! и >: по,>ш к{ера. !!{>быдла! аемый с!{рос>б> {{1>едус>к>а{рии<и. н проведение процесса при .температуре до

120 С, что расширяет возможности регулио рования молекулярного веса полимера, в то время как при полимеризации в режиме суспензии температура процесса не превышает 110оС.

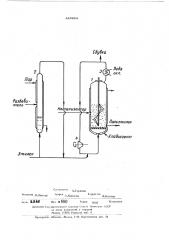

Процесс может осуществляться при уменьшешюм количест ве циркулирующего этилена. Например, в том случае, когда реактор 10 снабжен лопастным или винтовым перемешивающим устройством, необходимость в циркулирующем этилене отпадает совсем, На чертеже показана схема осуществления способа. 15

Пример 1. В реактор 1 емкостью

30 л, снабженный термостатирующей рубашкой распределительной решеткой и перемешиЭ вающим устройством, подаются следующие компоненты: катализатор (окись хрома на 20 микросферическом алюмосиликате С 1 О

2 3

2 вес. %, 1 О: 810 13:87), суспен2 3 2 зированный в жидком этилене, имеющем температуру минус 10оС в количестве 1-3 25 г/час.

Этилен насыщается парами разбавителя (н-гексана) в барботажном абсорбере 2, температура и давление в котором поддерживаются такими, чтобы обеспечить содержание разбавителя в потоке уходяшего из абсорбера этилена от 5 до 50 вес. %.

Количество подаваемого таким образом этилена равно количеству получаемого полиэтилена или может быть на 15-50 % 35 больше.

Кроме этого потока этилена, в реактор может подаваться циркулирующий этилен, который обеспечивает псевдоожижение. Биркуляционный контур состоит из обратного 40 холодильника 3 и центробежной газодувки4.

Производительность реактора по полиэтилену до 10 кг/час. Скорость реакции полимеризации до 5000 г полиэтилена на 1 г полимера в час.

Тепло реакции снимается водой, циркулирующей через рубашку, испарением сконденсировавшегося в обратном холодильнике разбавителя и циркулирующим этиленом.

Выгрузка полимера импульсная через специальный клапан. Температура в реактоо ре 80-120 С. Давление 20-40 атл . Давление в абсорбере на 2-3 атм выше давления в реакторе.

Температура в абсорбере на 1 0ос

„ выше температуры в реакторе. Температу . ра в абсорбере автоматически регулируетI,ся в таком диапазоне, чтобы поддерживать в реакторе заданное соотношение мономер ;разбавитель, которое периодически контро лируется при помощи анализа проб.

В качестве сомономеров используются пропилеи или а -бутилен, подающиеся в реактор в количестве от 2 до 4 вес. % по отношению к этилену.

Полимер не отличается по качеству от ,:полиэтилена, полученного другими спосо бами на таком же катализаторе.

Унос полимера в циркулирующий контур не наблюдался. Не было замечено также агломерации частиц полимера.

Пример 2. Полимеризация осуществляется без разбавителя в реакторе 1. При о

100-110 С и скорости реакции до 2000г полиэтилена и 1 r катализатора в 1 час обнаружено большое количество (8-10%) спекшихся частиц размером 2-3 мм и больше, Повышение температуры до 115-117 ( увеличивает количество агломератоь даже в том случае, если дополнительнс используется механическое перемешивание (сл „ таблицу), Предмет изобретения

1. Способ получения полиэтилена цолимеризацией этилена в газовой фазе по методу среднего давления на нанесенных окисно. хромовых катализаторах, о т л и ч а ю— ш и и с я тем, что с целью предотвраще. ния уноса из реакционной зоны катализатора и мелких фракций полимера, а также улучшения процессов массо- и теплоцере- дачи, полимерную лхассу в реакционной зо. не увлажняют инертным углеводородным разбавителем, например С -С -н-парафи4 8 ном, в количестве, не вызывающем разделение фаз -жидкость- твердое тело, например в количестве 5-30 вес. % от полимера, при этом углеводородная смесь мономер-разбавитель в условиях процесса имеет точку росы на 5-30"С выше температуры в реакторе.

2. Способ по п, 1, о т л и ч а ю m и й. с я тем, что разбавитель вводят в реакционную зону в парообразнол состоянии, 443864

Сост анггтель

А.1 орячев

1 ехретт Корректор

1!.Хавеева Л.Котова

Релакгор д ц „, Лакан 43А3 Изл. J4 6 JQ

llllillll ill 1 осу ларстненниго коми гета Г..он» а Министров СССР но делам изобретений и открытий

Москва, 11ЗОЗГ>, Раушская наб., 4

1!релпрнятие «11атент», Москва, Г-59, Бережковская наб., 24

0азда прель

Тираж ..Э О 5 Подписное