Способ изготовления антифрикционного материала

Иллюстрации

Показать всеРеферат

о и и сто.

ИЗОБРЕТЕН ИЯ

Ъ

НИ%

It) 444647

Союз Советских

Социалистииеслих

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства(22) Заявлено I0.07.72 (21) I807790/ с присоединением заявки/29-33

5l) м. Кл.

В 27к 5/06

В 29 5/ОО

Гесудерстеенный каметет

Совете Мнннстрее СССР ее делам изееретенне и еткрытнй

I (32) Приоритет —.

Опубликован430.09.74Бюллетень №3 (45)!Дата опубликования описания

I0. ЕО. 74

5З) УЙК

74.048(088.8) В.А.Белый, Б.И.Купчинов, A.II.Нешик и В.Я.Асташин (72) Авторы изобретения

Институт механики металлополимерных систем АН БССР (71) Заявитель (54) СПОСОБ ИЗГОТОБВНИН АНТИФРИКПИОННОЕ 0 . 3IATEP3ULM

Известны способы изготовле l ния антифрикционных материалов .путем пр:ссования листов древесного шпона с пропитанными пористыми прокладками. При этом для повышения антифрйкционных свойств материалов в связующее или в древеоиву вводят вещества оиииаииие: треиие: графит, диоулвфид молибдена и другие. 10

Однако при известных способах изготовления антифрикцдонного материала для слоев шпона характерна невысокая адгезия, в результате чего получаемые материа- 15 лы обладаютнизкими физико-механи; ческими свойствами. Кроме того, при пропитке шпона .связующим невозможно его наполнение смазками из-за зааполнения капиллярно-по- 20 ристой системы древесины адгезивом.

Цель изобретения - повышение адгезии шпона с пористой -прокладкой и прочности антифрикционного ы материала, Достйгается цель тем, что листы шпона укладывают между иристыми прокладками, одна из которых пропитана связующим, а другаяраствором смазок, после чего производят совместное прессование слоев. Кроме того, толщину антифрикционного слоя можно регули- . ровать изменением толщины и пористости прокладки, а для изготов- . ления поверхностй тренин сложной конфигурации листы шпана а дварн:тельно пластифицируют в ом водном растворе аммиака.

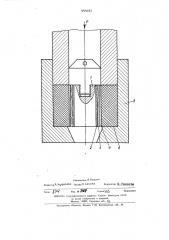

На чертеже приведейа схема изготовления втулочного подшипника по данному способу.

Способ осуще ствляют следующим образом.

На стержень матрщн I, фор» мующей поверхности трения йодципника, накладывают пористую прокладку 2, например as фильтроваль ной бумаги, пропитанную смазкой, Ы4.6 например расплавом стеарата цинка, затем укладывают слой пластифициванной древесины 3 и прокладку, пропитанную раствором полимера, например фенолформальдегида или . эпоксиднои смолы. Для формования корпуса подшипника в загрузочную камеру 5 засыпают прессматериал 6,, например пропитанные связующим . древесные опилки, после чего произ- 1о водят прессование. В процессе прес» сования происходит сжатие прокладок и псопитка древесины со сторо-: ны поверхности трения смазкои, со стороны корпуса - связующим.

Толщину антифрикционного слоя иожно регулировать изменением толщины и пористости прокладок.

П р е д м е т изобретения

L. Способ изготовления анти47

ФРик1Роыного материала путем прессования листов шпона с пропитанной пористой прокладкой, отдичающийся тем,что,с целью повйшения адгезии шпойа с пористой прокладкой и прочности антифрикционного материала, а также упрощения технологии изготов ления,листы шпона укладывают между пористыми прокладками, одна из которых пропитана связующйм,другаяраствором смазок, после чего осуществляют прессование.

2. Способ по и. I, отличающийся тем, что толщину анти@рикционного слоя регулируют изменениемтолщины и пористости прокладок.

3. Способ по и. l отличающийся тем, что, с целью изготовления поверхйости трения сложной конфигурации, листы шпана предварительно пластифицируют в 203-ном водном растворе аммиака.

Изд. М Pff тираж 5 5 Подписное

Заказ g ф

1jl11111П11 Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская наб., 4g

Предприятие «Патент>, Москва, Г-59, Бережковская наб., 24

Составитель А. НЕП И "

Редактор А.Куг119 Коба техред Н СЕН ин корректор Н X@H88