Способ автоматического регулирования процесса газоструйного измельчения

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»> 446309

Союз Советских

Социалистических

Республик ф =, Д (61) Зависимое от авт. свидетельства (22) Заявлено 24.01.73 (21) 1876232/29-33 с присоединением заявки Ке (32) Приоритет

Опубликовано 15.10.74. Бюллетень М 38

Дата опубликования описания 18.04.75 (51) М. Кл. В 02с 25/00

Государствекиый комитет

Совета Министров СССР (53) УДК 621.926.9 (088.8) llo делам изобретений и открытий (72) Авторы изобретения (71) Заявитель

В. И. Горобец и Л. Ж. Горобец

Днепропетровский ордена Трудового Красного Знамени горный институт им. Артема (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ПРОЦЕССА ГАЗОСТРУЙНОГО ИЗМЕЛЬЧЕНИЯ

Изобретение относится к технике тонкого измельчения строительных материалов и может быть использовано при автоматизации струйных мельниц.

Известны способы автоматического регулирования процесса газоструйного измельчения, включающие изменение подачи исходного материала и выделение готового продукта с помощью классификатора.

Цель изобретения — обеспечить стабилизацию крупности готового продукта.

Поставленная цель достигается тем, что измеряют перепад давлений до и после классификатора, а его значение используют для изменения числа оборотов классификатора и величины подачи исходного материала.

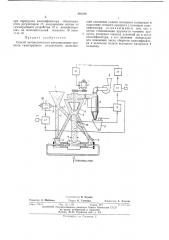

На чертеже показана схема устройства для осуществления способа, где приняты следующие обозначения: 1 — бункер, 2 — труба, 3— загрузочный узел, 4 †:помольная камера, 5— .классификатор, 6 — ротор, 7 — двигатель, 8 — пылеосадительное устройство, 9 — бункер, 10 и 11 — датчики, измеряющие давление в мельнице соответственно до и после классификатора, 12 — суммирующее устройство, 13— регулятор, 14 — задатчик, 15 — исполнительный механизм, 16 — регулятор, 17 — регулятор, 18 — исполнительный механизм, 19 — питатель.

Материал из бункера 1 по трубам 2 подастся в инжекторные загрузочные узлы 3, разгопяется газовым потоком и в результате столкновения частиц пзмельчается в помольной камере 4. Потерявшие скорость частицы выносятся ia классификатор 5, где в

5 результате вращения ротора 6 от двигателя 7 создаются условия для разделения пх по крупности. Недопзмельченный материал возвращается в инжекторные загрузочные v3лы 3, смешивается с исходным материалом, и

10 цикл повторяется, а готовый продукт выносится в пылеосадительные устройства 8 и осаждается в бункерах 9.

Датчики 10 и 11 измеряют давление в мельнице соответственно до и после классификато15 ра, разность которых характеризует степень загрузки классификатора материалом и его аэродинамической режим. Сигналы датчиков подают на суммирующее устройство 12, вырабатывающее сигнал, пропорциональный вели20 чине перепада давлений на классификаторе, подаваемый на регулятор 13, в котором происходит его сравнение с сигналом задатчика 14.

Разность сигналов, характеризующая отклонение аэродинамического режима классификато25 ра от заданного, поступает на исполнительный механизм 15, воздействующий на регулятор 16, который изменяет число оборотов двигателя 7, вращающего ротор классификатора G и, таким образом, обеспечивает полу30 чение продукта заданной крупности.

Исключение аварийных режимов мельницы

Предмет изобретения

Составитель В. Кауннн

Техред О. Гуменюк

Редактор Э. Шнбаева

Корректор А. Дзесова заказ о4Ь,З Игд. K И79 Тира>к 621 И >двисиос

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4 5

Тп -.ография, пр Сапунова, 2 при перегрузке классификатора обеспечиваются регулятором 17, получающим сигнал от суммирующего устройства 12 и воздействующим на исполнительный механизм 18 питателя 19.

Способ автоматического регулирования процесса газоструйного измельчения, включающий изменение подачи исходного материала и выделение готового продукта с помощью классификатора, отличающийся тем, что, с целью стабилизации крупности готового про5 дукта, измеряют перепад давлений до и после классификатора, а его значение используют для изменения числа оборотов классификатора и величины подачи исходного материала в мельницу.