Способ электрошлаковой наплавки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

(11) М 8I03

Союз Советских

Социааистииескии

Республик (61) Зависимое от авт. свидетельства— (22) Заявлено I0.07.72 (21)1808969/

7808970/2 27 с присоединением заявки— (5l) М. Кл.

В 25к 25/00

В 23к 57/06 (53) УЙК

62 I .79Т. 793 (088. 8 ) (32) Приоритет—

Опубликовано30.I0.746þëëåòåíü М 40

Государственный комитет

Совете Министров СССР

w делам изаоретеиий и открытий (45}! Дата опубликовании описанияХб. I2.7 о

В.С. Сидорук, Л,И. Падиаров, Ч.А. Сагинов

С .И. Тимонин и М.Т. Ахметбеков (72) Авторы изобретения (71) Заявитель

Карагандинский политехнический институт (54) СПОСОБ ЭЛЕКТРОИЛАКОВОй НАПЛАВКИ И

УСТР01 СТВО IJlH ЕГО ОСУаДСТВЛЕНИЯ

Изобретение Относится к обЛЯСТИ gBMOHTQ И ИЗГОТОВЛВНИЯ КОНструкций и деталей машин и используется, например, при ремонте огвврстии в теле барабанов паровых котлов в месте примыкания к ним патрубков, при ремонте проушин шарнирных соединений в стрелах грузоподьвмных малин и т.д.

Известен способ ремонта цилиндрических поверхностей с помощью многопроходной ручной или автоматической дуговой сварки .

Однако такой способ непроизводитеЛен и не Обеспечивает высОкого качества наплавлвнного металла из-за образования шлаковых включений между слоями наплавки.

Известен способ электоошляковой наплавки повврхносте3 тел вращения, при котором электродами наводят шламовую и металлическую ванны контактирующие с на-. плявлявмоий поверхностью, и осу ществляют принудительное формиро- I

2 вяние няплавленного металла в за зоре между наплавляемой поверхностью и формирующим устройством, Однако шлаковую ванну наво5 дят в кольцевом зазоре между наплавляемой поверхностью и формирующим устройством и электроды располагают в этом же зазоре. При таком способе сварки устойчивый

1о элвктрошлаковый процесс возможен при толщине наплявляемого слоя не менее 14 мм, а мощность процесса и скорость сварки невелики вследствие опасности перегрева шлако15 вой ванны и ухудшения качества наплавлвнного металла.

Лля повышения качества и производительности: аплавки по предлагаемому способу шлаковую и

2о металлическую ванны наводят по

Всвщу внутреннем сечению 07ВОЯстия наплавлявмоИ детали, а электроды располагают вне зазора между наплавлявмой поверхностью и форми25 рующим устройством.

44

Устройство для осуществления предлагаемого способа элвктрошлаковой наплавки представляет собой формирующий кристаллизатор с наружной цилиндрической поверхпостью, расположенный на расстоянии толщины наплавлвнного слоя от поверхности детали с возможностью перемещения вдоль вв образующей.

Оно отличается твм, что в верхней части кристаллизатора смонтирован поддон в виде диска, служащего для наведения и перемещения шлаковой и металлической ванн.

Поддон может быть изготовлен из огнеупорного теплоизоляционного материала, что способствует сохранению расплавлен; ого присадочного материала над поддоном в жидком состоянии и улучшает условия кристаллизации наплавлявмого слоя.

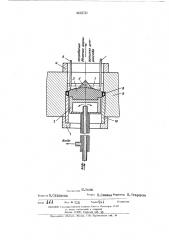

На чертеже представлено предлагаемое устройство для осуществления способа элвктрошлаковой наплавки.

Устройство содержит начальную кольцевую технологическую приставку I, корпус 2 формирующего кристаллйзатора, поддон 3 в виде диска, конечную кольцевую технологическую приставку 4, электроды 5, сварочный флюс Ь, шлаковую вайну 7, металлическую ванну Б, наплавляемую деталь Э и наплавлвнный слой Ы.

Способ осуществляют следующим образом.

Устанавливают начальную и конечную колъцевыв технологические приставки и формирующий кристаллизатор, состоящий из корпуса 2 и поддона 3. При этом кольцевой зазор между поверхностью детали и поверхностью формирующего кристаллизатора должен быть постоянной ширины, равной толщине наплавленного слоя. На поверхность поддона

3 насыпают слоИ сварочного флюса 6.

Количество флюса должно быть нв меньше необходимого для образования шлаковой ванны 7 заданной глубины (как правило, в пределах 25-40 мм). Вводят сверху электроды 5, располагая их равномерно по окружности и на равном расстоянии от поверхности детали.

Для болев полного использования тепла, выделяемого при электрошлаковом процессе, электроды располагают на малом расстоянии от поверхности детали.

8ХОЗ

Процесс возбуждают замыканием одного или нескольких электродов 5 на поверхность детали Э или на начальную кольцевую технологиб ческую приставку 1. Возбудившаяся в начальный момент дуга гаснет под действием образующейся шлаковой ванны. Последовательно включают подачу остальных электродов. Образующаяся в результате расйлавлвния флюса 6 шлаковая ванна 7 заполняет вначале кольцевой зазор между поверхностью детали и поверхностью кристаллизатора, а затем всв внутреннее сечение отверстия наплавляемой детали над

° поддоном 3. При этом флюс в зависимости от диаметра отверстия может расплавиться не весь, а сохраниться в центре, образуя холмик, выступающий над поверхностью шлаковои ванны. Эта часть флюса является резврвйой и в дальнейшем компенсирует расход шлака на гарниссаж и угар. Новыв порции флюса подсыпают в центральную часть, увеличивая высоту холмика.

Температура общзовавшейся шлаковой ванны неодинакова по сечению отверстия. Наибольшая температура вблизи электродов 5 и стенки наплавляамого отверстия, а налменьшая на периферии возле з5 xommaa флюса. Teme электродов и станки отверстия достаточна для расплавления электродного и основного металла. Чтобы добиться равномерного оплавления стенки отверстия по всему пври4О метру, использу.зт больюв количество электродов и располагают их на малом расстоянии один от другого (I5-30 мм) или придают электродам возвратно-поступательное

45 движение по окружности. Электроды расплавляют в шлаковой ванне над поддоном 3. Жидкий металл стекает в кольцевой зазор между поверхностью детали и поверхностью кристаллизатора, образуя ванну 8.

Поскольку теплоотвод из металлической ванны происходит в стенку отверстия и в закристаллизовавшийся сло" наплавленного металла (теплоотвод в поддон 3 весьма мал, так как он изготовлен из твплоизоляционного огнеупорного материала), кристдллиты наплавленного слоя растут от стенок отверстия и вверх. Благодаря такому росту кристаллитов последние порции металла кристаллизуются не посредине наплавлвнного слоя, à4ÎÕ

5 а на наружной его поверхности.

При этом Вредные примесий кристаллизующиеся в последнюю очередь, вытесняются за пределы слоя наплавки, что повышает качество наплавлейного слоя и значительно увеличивает скорость наплавки.

По мере кристаллизации наплавленного слоя Ы формирующий кристаллизатор поднимают с помощью гидравлического или механического домкрата или любого другого устройства. Скорость подъема кристаллизатод равна скорости наплавки. 15

Заканчивают процесс на конечной кольцевой технологической приставке 4 таким образом, чтобы вывести металлическую вайну за пределы сечения наплавляемой детали 8.2О

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

I. Способ электрошлаковой 25 наплавки, преимуществ8нно внутренней цилиндрической поверхности, при котором электродами наводят шлаковую и металлическую ванны, контактирующие с наплавляемой йо- зо

Д

6 веохностью и осуществляют принудитвльнов ормированив нанлавлвнного металла в зазоре между наплавляемой поверхностью и формирующим устройством, о т л ич а ю щ и И с я тем, что, с целью повышения качества и производительности наплавки, шлаковую и металлическую ванны йаводят

Q0 всему Внутр8ннему сечению OTверстия наплавляемой детали, а электроды располагают вне зазора межд наплавляемой поверхностью и формирующим устройством.

2. Устройство для осуществления способа электрошлаковой наплавки по п. I представляющее собой формируюквй кристалливатор с наружной цилиндрической поверхностью, расположенный на расстоянии толщины наплавленного слоя от поверхности детали с возможностью перемещения вдоль ее образующей, отличающ е а с я тем, что в вер:сней части кристаллйзатора смонтирован поддон в виде диска, служащего для наведения и перемещения шлаковой и металлической ванн, Составигель Ц

Релак ор Н. CQXBHOBa Тех ред Н Сццця Корректор Д 1, удрц щ1

Закаэ Р 3 Иэл. 1й gyes тираж 94(Подписное

11111111Г111 осударственного комитета Сове а Министров СССР но ислам нэобрстеннй и открытий

Москва, 113035, Раушская наб., 4P

Предприятие «Патент», Москва, Г-59, Берси<конская наб., 24