Устройство для определения прочности зернистого материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 448 29I

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.09.72 (21) 1826261/22-3 с присоединением заявки № (23) Приоритет

Опубликовано 30.10.74. Бюллетень № 40

Дата опубликования описания 24.04.75 (51) М. Кл, Е 21с 39/00

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 620.317.3 (088.8) (72) Авторы изобретения

П. П. Андреичев и И. П. Сидоров (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

ЗЕРНИСТОГО МАТЕРИАЛА

Изобретение касается устройств для определения механической прочности зернистого материала и может быть использовано, например, в химической промышленности для определения прочности катализатора синтеза аммиака.

Известно устройство для определения прочности материала, например полимеров, содержащее обогреваемый корпус с крышкой, камеру для испытуемого материала, содержащую два элемента с параллельными торцовыми поверхностями, нижний из которых неподвижен, и нагрузочный механизм, включающий два штока, пружинную рессору и эксцентр ик.

Предлагаемое устройство отличается от известного тем, что камера для испытуемого материала выполнена в виде усеченного конуса с внутренними ребристыми стенками и отверстиями в днищах, а нагрузочный механизм— в виде штока, соединенного с сердечником, который выполнен из ферромагнитного материала и размещен в соленоиде.

Это позволяет повысить точность измерения прочности сыпучих материалов и проводить их испытания в условиях, близких к эксплуатационным.

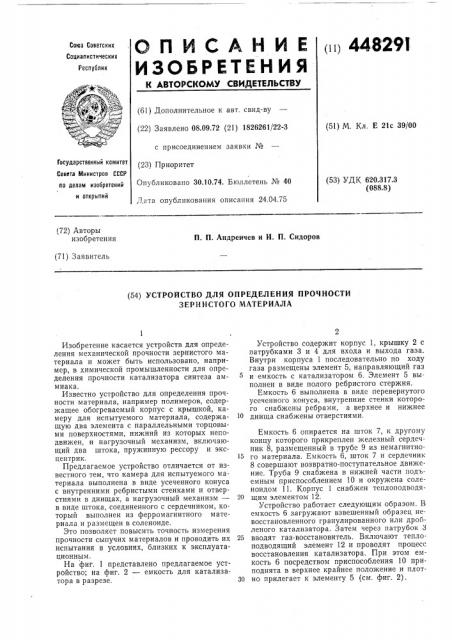

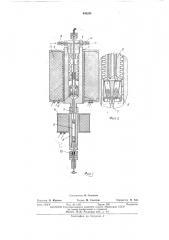

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 — емкость для катализатора в разрезе.

Устройство содержит корпус 1, крышку 2 с патрубками 3 и 4 для входа и выхода газа.

Внутри корпуса 1 последовательно по ходу газа размещены элемент 5, направляющий газ и емкость с катализатором 6. Элемент 5 выполнен в виде полого ребристого стержня.

Емкость 6 выполнена в виде перевернутого усеченного конуса, внутренние стенки которого снабжены ребрами, а верхнее и нижнее днища снабжены отверстиями.

Емкость 6 опирается на шток 7, к другому концу которого прикреплен железный сердечник 8, размещенный в трубе 9 из немагнитно15 го материала. Емкость 6, шток 7 и сердечник

8 совершают возвратно-поступательное движение. Труба 9 снабжена в нижней части подьемным приспособлением 10 и окружена соленоидом 11. Корпус 1 снабжен теплоподводя2О щим элементом 12.

Устройство работает следующим образом. В емкость 6 загружают взвешенный образец невосстановленного гранулированного или дробленого катализатора. Затем через патрубок 3

25 вводят газ-восстановитель. Включают теплоподводящий элемент 12 и проводят процесс восстановления катализатора. При этом емкость 6 посредством приспособления 10 приподнята в верхнее крайнее положение и плот30 но прилегает к элементу 5 (см. фиг. 2).

448291

Газ-восстановитель проходит по щели между ребрами элемента 5 и стенкой корпуса 1, где нагревается до температуры восстановления катализатора 350 †5 С и затем поступает в емкость 6 через отверстия в дне емкости, проходит через слои образца катализатора, внутренний канал элемента 5 и через патрубок 4 выходит из устройства.

Процесс восстановления проводят при 350—

550 С и объемной скорости 150000 л/л. ката- IO лизатора.

После восстановления катализатора устанавливают требуемые параметры испытания— температуру (500 С), давление (300 атм) и включают через прерыватель в сеть постоян- 15 ного тока соленоид 11. При этом подъемное приспособление 10 находится в нижнем крайнем положении.

Магнитное поле соленоида 11 периодически включают, и сердечник 8 подбрасывается 20 вверх и вместе с ним шток 7 и емкость 6, а при выключении эти детали опускаются вниз.

Зерна катализатора также совершают возвратно-поступательное движение сверху — вниз и при этом соприкасаются одно с другим и с 25 наклонными ребристыми стенками емкости.

При этом происходит истирание катализатора, сглаживание острых выступов, образование пыли.

Через 30 — 60 мин соленоид отклоняют, вы- 30 ключается нагревательный элемент 12 и емкость с катализатором поднимают приспособлением 10 в верхнее крайнее положение. Катализатор охлаждают в потоке газа до комнатной температуры. Затем охлажденный восстановленный катализатор для предотвращения его окисления пассивируют. Через патрубок 3 вводят пассивирующий газ, например азот с

0,1 /о кислорода. Путь следования пассивирующего газа аналогичен пути газа в процессе восстановления катализатора. В процессе пассивирования происходит образование поверхностной окисной пленки на зернах катализатора. Эта пленка предохраняет катализатор от дальнейшего окисления.

Затем устройство разбирают, извлекают образец катализатора, который просеивают, и остаток на сите взвешивают.

Механическую прочность определяют, исходя из первоначального веса образца катализатора и веса его в конце опыта. При этом учитывают поправку на восстановление и пассивирование катализатора.

Предмет изобретения

Устройство для определения прочности зернистого материала, содержащее обогреваемый корпус с крышкой, камеру для испытуемого материала и нагрузочный механизм, о т л ич а ю щ е е с я тем, что, с целью повышения точности измерений, камера для испытуемого материала выполнена в виде усеченного конуса с внутренними ребристыми стенками и отверстиями в днищах, а нагрузочный механизм — в виде штока, соединенного с сердечником, который выполнен из ферромагнитного материала и размещен в соленоиде.

448291

Составитель В. Голодяев

Корректор Н. Ау»

Редактор О. 1Ор»ова

Те»ред М. Семенов

Заказ 956. 9 Изд. № 1191 Тираж 565 Подписно<.

Цг1ИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4, 5

Типография, пр. Сапунова, 2