Система автоматического регулирования точности формы детали

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (!!) 448944

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 25.01.73 (21) 1875195/25-8 с присоединением заявки ¹

{32) Приоритет

Опубликовано 05.11.74. Бюллетень Х 41

Дата опубликования описания 30.06.75 (51) M. Кл. В 24Ь 49/04

Гасударственный комитет

Совета министров СССР

{53) УДК 621.923.4 (088.8! ло делам изобретений и открытий

; - ": !)цД ЙЙ !.: !!" J (72) Авторы изобретения В. И. Белоцерковский, Э. А. Нуриев, С. В. Волохов и И. А. арутенков (71) Заявитель Московское ордена Ленина и ордена Трудового Красного Знамени высшее техническое училище им. Н. Э. Баумана (54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ТОЧНОСТИ ФОРМЫ ДЕТАЛИ

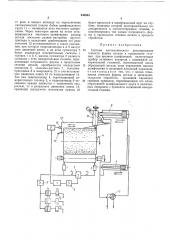

На чертеже схематично изображена предлагаемая система, Изобретение относится к машино- и автотракторостроению.

Известны системы регулирования точности формы в продольном сечении обрабатываемой детали, содержащие устройство (чаще прибор активного контроля) для управления циклом шлифования с подвижной вдоль образующей детали измерительной головкой и преобразователи для получения соответствующих отклонениям детали импульсов, управляющих исполнительным органом станка (пиноль задней бабки или стол).

Недостатком известных систем является то, что они позволяют компенсировать в процессе обработки лишь конусность, а корсетность, бочкообразность и прочие виды погрешности формы обрабатываемой детали посредством их не компенсируются.

Цель изобретения — повышение точности формы детали и производительности обработки.

Это достигается тем, что исполнительный орган выполнен в виде правящего алмазного карандаша с приводом, перемещающим его вдоль образующей шлифовального круга, причем этот привод и привод подвижной измерительной головки включены синхронно.

Система снабжена прибором активного контроля, управляющим циклом шлифования и содержащим измерительную головку 1 с электрическим преобразователем, усилитель 2 и

5 несколько (в данном случае три) триггернорелейных групп. Кроме того, в системе имеется прибор контроля формы обрабатываемой детали в продольном сечении с измерительной головкой 3 с электрическим преобразовг10 телем, которая жестко связана со штоком гидроцилиндра 4 и может перемещаться параллельно обрабатываемой поверхности по направляющим (не показаны). Измерительные сигналы с головок 1 и 3 при срабатывании peI5 ле поступают в сумматор 5, на выходе которого имеется усилитель 6, электрически связанный с сельсином-датчиком 7 и сельсиномприемником 8, Гидроцилиндр 4 может синхронно перемещаться с гидроцилиндром 9 ме20 ханизма правки 10 шлифовального круга 11.

Направление движения гидроцилиндров 4 и 9 определяется положением золотника 12. Копир

13 механизма правки 10 выполнен в виде клина, который перемещается по наклонным на25 правляющим 14 при вращении микровинта 15, жестко связанного с ротором сельсина-приемника 8.

Система работает следующим образом.

При достижении размером обрабатываемой

30 детали уровня настройки триггера срабатыва448944 ет реле и выдает команду на переключение автоматической подачи бабки шлифовального круга 11 — начинается этап чистового шлифования. Через некоторое время на этапе установившегося чистового шлифования размер детали достигнет уровня настройки другого триггера и вследствие срабатывания его реле золотник 12 устанавливается в таком положении, при котором гидроцилиндры 4 и 9 начнут свое движение влево, а на вход сумматора 5 будут подаваться измерительные сигналы с головок 1 и 3. С выхода сумматора 5 разность сигналов с этих измерительных головок, определяющая погрешность формы в продольном сечении детали, преобразуется посредством усилителя 6, сельсина-датчика 7, сельсинаприемника 8 и микровинта 15 в соответствую.цее движение клина 13 по направляющим 14.

Так как гидроцилиндр 4, перемещающий измерительную головку 3, и гидроцилиндр 9 механизма правки движутся с одинаковой ско ростью, то в результате движения клина 13, правящий инструмент механизма правки 10 будет врезаться в шлифовальный круг на глубину, величина которой пропорциональна цилиндричности в соответствующем сечении, и компенсировать тем самым погрешность формы в продольном сечении детали в процессе обработки.

Предмет изобретения

10 Система автоматического регулирования точности формы детали в продольном сечении при врезном шлифовании, включающая прибор активного контроля с подвижной измерительной головкой, перемещаемой вдоль

15 образующей детали, цепи управления циклом шлифования и правящий алмазный карандаш, отличающаяся тем, что, с целью повышения точности формы детали и производительности обработки, правящий карандаш

20 снабжен приводом, перемещающим его вдоль образующей шлифовального круга и включенным синхронно с приводом подвижной измерительной головки.