Способ термической обработки горнохимического сырья

Иллюстрации

Показать всеРеферат

-ИПЫ

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 04.02.71 (21) 1618328/23-26 с присоединением заявки № (32) Приоритет

Опубликовано 25.12.74. Бюллетень № 47

Дата опубликования описания 11.02.75 (51) М. Кл. В 01j 1/01

С 01b 25/02

Государственкыв комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 66.02.04.002. .28 (088.8) (72) Авторы изобретения В. Н. Белов, А. В. Смородинников, В. А. Ершов, Ю. Н. Сапов, E. Х. Розенберг, М. Я. Хинкис, М. Г. Михлин, В. М. Рудман, А. Б. Баркан, И. Г. Альперович, Л. А. Никифорова, М. А. Самойлович и А. А. Добровольский (71) Заявители Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности, Опытно-конструкторское бюро энерготехнологических процессов химической промышленности и Научно-исследовательский и проектный институт обогащения и механической обработки полезных ископаемых (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ГОРНО-ХИМИЧЕСКОГО СЪ1РЪЯ

Изобретение относится к области химической технологии и в частности к способу термической обработки горно-химического сырья.

Известен способ термической обработки горно-химического сырья, например фосфорита, который заключается в том, что сырье, подаваемое на колоспиковые решетки, подсушивают, разогревают топочными газами и затем перемещают в зону выравнивания температур с участком рекуперации.

Однако известный способ недостаточно эффективен и довольно сложен.

Цель изобретения — повышение эффективности способа и его упрощение достигается тем, что для выравнивания температур сырья используют холодный воздух, подаваемый на участке рекуперации снизу вверх, а на остальной части зоны выравнивания температур— сверху вниз.

Предварительное охлаждение сырья до

350 — 400 С чаще всего проводят непосредственно на колосниковой решетке путем подачи воздуха, а дальнейшее окончательное охлаждение до 80 — 100 С вЂ” в отдельном воздушном холодильнике.

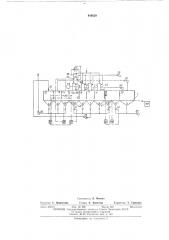

На чертеже изображена схема предлагаемого способа термической обработки горно-химического сырья.

Под движущейся колосниковой решеткой 1 расположены вакуум-камеры 2 — 9 и напорные камеры 10 — 11, а над ней зоны 12 — 20 обработки сырья, разделенные перегородками 21.

Зоны 12 — 14 являются зонами сушки и подогрева, зоны 15 — 18 — зонами обжига и npoip калки. Зона 19 является зоной выравнивания температур с участком рекуперацпи, а зона

20 — зоной предварительного охлаждения сырья. Каждая из зон обжига снабжена топливосжигающим устройством 22, к которому

15 присоединен топливопровод 23 с регулирующим узлом 24, воздухопровод 25 первичного воздуха с регулирующим узлом 26 и воздухопровод 27 вторичного воздуха с регулирующим узлом 28. В качестве вторичного воздуха в соотношении 1:2 — 2:1 в топливосжигающее устройство подают неиспользованный в зоне сушки горячий воздух из зоны охлаждения.

Тяго-дутьевые узлы (вептиляторы) 29 — 34 предназначены для подачи воздуха па горение и охлаждение сырья, а также для прососа абгазов.

449528

Система автоматического регулирования состоит из регуляторов 35 вакуум-режима с датчиками 36, регулирующими органами 37 и корректирующими регуляторами 38. Для каждой топочной зоны имеется регулятор подачи топлива 39 с датчиком 40 и регулирующим узлом

24, регулятор 41 соотношения тонливо:воздух е датчиками 42 и 43 расхода топлива и воздуха соответственно, регулятор 44 температуры в зоне над решеткой с датчиком 45 и регулирующим узлом 28. Кроме того, имеется регулятор 46 работы зоны выравнивания температур с датчиком 47 и регулирующим органом 48.

Выносный воздушный холодильник 49 предназначен для полного охлаждения сырья до заданной температуры.

Способ осуществляют следующим образом.

Влажные окатыши фосфорита укладывают на движущуюся колосннковую решетку слоем высотой 250 — 300 мм и .подают на сушку последовательно в зоны 12 и 13. В зоне 14 сырье подогревается и поступает в зоны 15 — 18 обжига и прокалки, где удаляются остаточная влага и летучие компоненты и возгоняется углекислый газ и органические примеси.

Обжиг проводят при 1050 — 1150 С при времени пребывания сырья в зоне не более 1 5—

20 мин.

В этих же зонах происходит интенсивное затвердевание окатышей.

Для нагревания сырья в зонах 15 — 18 используют топочные газы, получаемые при сжигании топлива в устройствах 22, в которые подают первичный и вторичный воздух.

Заданное соотношение топливо:первичный воздух обеспечивает регулятор 41, который получает импульсы от датчиков 42 и 43 и воздействуег на регулирующий узел 26, установленный в воздухопроводе 25.

Заданную температуру в зонах 15 — 18 над решеткой обеспечивает регулятор 44, воздействующий на регулирующий узел 28, вызывая изменение количества вторичного воздуха, добавляемого к продуктам сгорания. Регулятор

44 работает в комплекте с датчиком 45.

Нормальный ход процесса обжига обеспечивается поддержанием заданных температур в вакуум-камерах 5 — 8 каждой пз зон обжига с помощью регулятора 39, воздействующего на регулирующий узел 24 на топливопроводе

23. Регулятор 39 работает в комплекте с датчиком 40.

Поступающие из зон обжига в вакуум-камеры 5 — 8 абгазы отсасываются вентилятором 33 и направляются в зону сушки.

Абгазы зон сушки и подогрева из вакуумкамер 2 — 4 отсасываются вентилятором 32 и выбрасываются в атмосферу.

Давление во всех зонах над решеткой (кроме зоны 20) поддерживается близким к нулевому значению с помощью регуляторов 35 для каждой зоны, которые, воздействуя на регулирующие органы 37, изменяют создаваемый вентиляторами 32 и 33 вакуум в вакуум-каме45

Предмет изобретения

1. Способ термической обработки горно-химического сырья, например фосфорита, с использованием движущихся колосниковых решеток путем подсушки, разогрева топочными газами и последующего перемещения сырья в зону выравнивания температур с участком рекуперации, отл и ч а ю шийся тем, что, с целью повышения эффективности способа и его упрощения, для выравнивания температур сырья используют холодный воздух, подаваемый на участке рекунерации снизу вверх, а на остальной части зоны выравнивания температур — сверху вниз.

2. Способ по п. 1, отли ч а ю щ ий ся тем, что предварительное охлаждение сырья до

350 — 400 С производят непосредственно на колосниковых решетках путем подачи воздуха, а дальнейшее окончательное охлаждение до

80 — 100 С вЂ” в отдельном воздушном холодильнике. рах 2 — 9. Регуляторы 35 работают от датчи ков 36.

С этими же датчиками соседних зон связаны корректирующие регуляторы 38, воздействующие на соответствующие основные регуляторы 35 вакуум-режима таким образом, чтобы не допустить возникновения перепадов давления в соседних зонах в переходных процессах при изменении режима.

10 После обжига сырье поступает в зону 19, состоящую из участка рекуперации (над камерой 10) и участка выравнивания температур (над камерой 9), Для выравнивания температур предвари15 тельно нагретый воздух пропускают сверху вниз из зоны 19 в вакуум-камеру 9. При пропускании холодного воздуха, нагнетаемого вентилятором 34, снизу вверх из камеры 10 в зону 19 он нагревается.

Заданный режим работы зоны выравнивания температур поддерживает регулятор 46, получающийся импульс от датчика 47 и воздействующий на регулирующий орган 48.

Далее сырье поступает в зону 20, где его температура снижается до 400 С, а затем — в выносной воздушный холодильник, где охлаждается до 80 — 1 00 С, Для охлаждения сырья в зоне 20 используют холодный воздух, подаваемый вентилято30 ром 34, Часть нагретого воздуха из зоны 20 вентилятором 31 подают в зоны сушки и подогрева.

Остальной воздух вентилятором 30 через регулирующие узлы 28 поступает в качестве вторичного воздуха в топливосжигающее устройство 22.

Для успешной работы необходимо, чтобы время пребывания сырья в зоне обжига не превышало 15 — 20 мин, а высота слоя сырья

40 была не больше 250 — 300 мм. Кроме того, сырье нужно охлаждать до 400 С на колосниковой решетке, а в выносном воздушном холодильнике — до 80 — 100 С.

449528

Составитель Л. Мовчан

Техред Е. Борисова

Редактор Т. Шарганова

Корректор T. Гревцова

Типографии, пр. Сапунова, 2

Заказ 232)12 Изд. № 258 Тираж 651 Подписное

ЦПИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, iK-35, Раушская наб., д. 415