Способ многопроходной поверхностной плазменно-дуговой резки

Иллюстрации

Показать всеРеферат

1, ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

1п1 44978 8

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВМДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 13.08.73 (21) 1954912/25-27 с присоединением заявки № (32) 11рпоритет

Опубликовано 15.11.74. Бюллетень № 42

Дата о:,бликования описания 04.08.75 (51) М. Кл. В 231с 31/10

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 621.791.947.55 (088.8) (72) Авторы изобретения

И. С. Шапиро, Ю. В. Гладков и Л. С. Агафонов (71) Заявитель (54) СПОСОБ МНОГОПРОХОДНОЙ ПОВЕРХНОСТНОЙ

ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

Изооретение относится к способам плазменно-дуговой поверхностной резки, преимущественно при выплавке глубоких канавок большой протяженности, например, при выплавке дефектных участков сварных швов на толстолистовых конструкциях, разделке трещин в отливках, подготовке кромок под сварку.

Известен способ многопроходной поверхностной плазменно-дуговой резки, выполняемый путем последовательного выплавления канавок с изменением угла наклона резака при каждо м и р сходе.

Наиболее существенными недостатками известного способа при выборке канавок большой протяженности являются следующие: с увеличением числа проходов ухудшаются условия удаления металла из полости реза, вследствие чего значительно повышается толщина оплавленного слоя металла, не удаленного из полости реза;

Невозможность получения канавок с отноН шением — 1. Данные обстоятельства обусВ лавливают необходимость увеличения ширины выборки при каждом проходе, что приводит к снижению производительности при выполнении резательных работ и к дополнительным затратам сварочных материалов и электроэнергии при последующей заварке разделанных участков.

С целью ликвидации указанных недостатков по предлагаемому способу после выборкй первой канавки рядом с ней на заданную глубину выплавки выполняют плазменной дугой выборки ограниченной длины, причем эти выборки располагают по отношению к направлению резки под углом не менее 135 — 150, а длину выборок устанавливают таковой, чтобы край канавки при каждом проходе пере10 крывал конец выборки. Количество дополнительных выборок связывают с общей длиной

L реза следующим соотношением n= где

0,3 —:0,5

n — число выборок, L — общая длина реза в метрах.

Предлагаемый способ позволяет существенно повысить качество кромок реза.

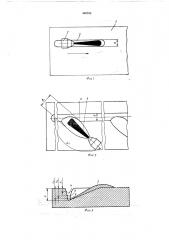

Фиг. 1 иллюстрирует процесс выплавки ка20 навки при первом проходе; фиг. 2 — выполнение дополнительных выборок после выплавки первой канавки; на фиг. 3 представлено сечение после многопроходной выплавки канавки на заданную глубину.

25 Предлагаемый способ осуществляют следующим образом.

Плазматрон устанавливают в положение 1 и перемещают в направлении, показанном стрелкой, относительно обрабатываемого из30 делия 1, при этом плазменную дугу ориенти449788

3 руюг под углом 20 — 30 к поверхности обрабатываемого изделия 1. В результате первого прохода на обрабатываемом изделии получают канавку 2, которая имеет ширину В и глубину hr. Затем плазматрон устанавливают под углом атаки а1 — — 135 — 150 по отношению к направлению резки, При меньшем угле металл, выплавляемый из полости реза при последующих проходах, не затекает в дополнительные выборки. При этом угол наклона плазменной дуги принимают равным 30 — 45 . При таком значении этого угла обеспечивают достаточно пологую выборку, которая необходима для удаления расплавленного металла из полости реза при выплавке основной канавки.

Дополнительные выборки производят при фиксированном положении плазматрона, а глубину выборок принимают равной глубине основной выборки Н. Ширина дополнительных выборок Br больше ширины основной выборки

В в 1,5 — 2 раза. Затем плазматрон вновь устанавливают в положение 1 и выполняют второй проход на глубину h>, величину угла наклона плазматрона к поверхности обрабатываемого изделия при выполнении второго прохода увеличивают по сравнению с первым. За счет такого увеличения угла обеспечивают углубление плазменной дуги в обрабатываемое изделие, при этом ширина канавки В практически не меняется. Металл 3, выплавляемый из канавки при выполнении второго прохода под действием давления дуги и струи газа, удаляют через дополнительные выборки, что способствует уменьшению объема расплавленного металла в полости реза, а это в свою очередь обеспечивает эффективный ввод тепла в обрабатьгваемое изделие. Такая схема процесса обеспечивает выполнение многопроходных резок практически неограниченной длины, при

Н этом повышают отношение — до значения, В равного 1,5 — 2.

После второй выборки, которая обеспечивает получение канавки 4 с глубиной Ь, вновь устанавливают плазматрон в положение 1.

Снова увеличивают угол его наклона к поверхности обрабатываемого изделия и производят третий проход на глубину йз, который обеспечивает получение канавки 5. Последующие проходы для получения глубины Н выплавляемой канавки 6 выполняют в описанной последовательности, Наиболее целесообразный диапазон измене10 ния угла наклона плазматрона при каждом проходе составляет 5 — 10 .

Важным параметром процесса является количество дополнительных выборок. При большом расстоянии между ними металл, выплав15 ляемый из полости реза, не может быть удален через эти выборки, что приводит к образованию пробок в основной канавке. При малом расстоянии между дополнительными выборками снижается производительность обра20 ботки вследствие повышения затрат труда на выборку и последующую их заварку.

Предмет изобретения

1. Способ многопроходной поверхностной плазменно-дуговой резки, выполняемый путем последовательного выплавления канавок с изменением угла наклона резака при каждом проходе, отл и ч аю щи и ся тем, что, с целью повышения качества кромок реза и производительности процесса, преимущественно при выплавке глубоких канавок большой протяженности, между проходами выполняют пересекающиеся с канавками выборки ограниченной длины, которые располагают под углом

135 †1 к направлению резки.

2. Способ по п. 1, отличающийся тем, 40 что количество дополнительных выборок связывают с общей длиной реза следующим соотL ношением: и=, где и — число выбо0,3 —: 0,5 рок, à L — общая длина реза в метрах.