Способ получения листов из дисперсноупрочненных сплавов

Иллюстрации

Показать всеРеферат

1»1 449958

О П И С А--"Н-И Е

ИЗОЬРЕтЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (22) Заявлено 21.09.72 (21) 1831721/22-1 с присоедизнением заявки № (32) Приоритет

Опубликовано 15.11.74. Бюллетень № 42

Дата опубликования описания 12.08.75 (51) М. 1 л, С 22с 1 04

В 22f 3/24

Государственный комитет

Совета Министров СССР (53) УД1 62. .762.047:

Г69 018 95 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. И. Люкевич, К. И. Портной и Б. H. Бабич (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ

ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ СПЛАВОВ

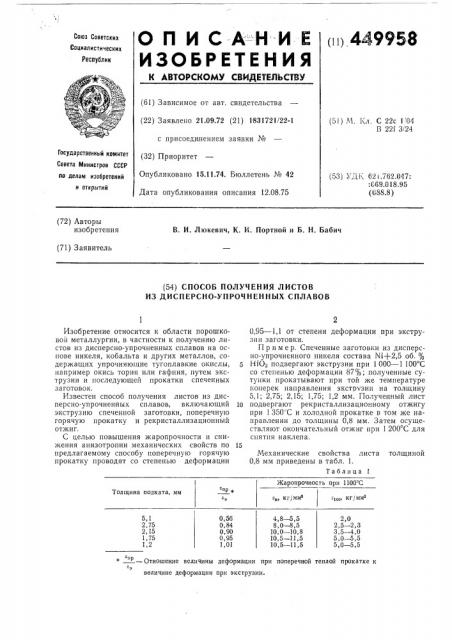

15 толщиной

Жаропрочность при 1100 С пр +

Толщина подката, мм

;„>э нг/мм

--„ÊÃ/MM

5,1

2,75

2,15

1,75

1,2

0,56

0,84

0,90

0,95

1,01

4,8 — 5,5

8,0 — 8,5

10,0 — 10,8

10,5 — 11,5

10,5 — 11,5

2,0

2,5 — 2,3

3,5 — 4,0

5,0 — 5,5

5,0 — 5,5 пр р — Отношение величины э величине деформации деформации при поперечной теплой прокатке к при экструзии.

Изобретение относится к области порошковой металлургии, в частности к получению листов из дисперсно-упрочненных сплавов на основе никеля, кобальта и других металлов, содержащих упрочняющие тугоплавкие окислы, например окись тория или гафния, путем экструзии и последующей прокатки спеченных заготовок.

Известен способ получения листов из дисперсно-упрочненных сплавов, включающий экструзию спеченной заготовки, поперечную горячую прокатку и рекристаллизационный отжиг.

С целью повышения жаропрочности и снижения анизотропии механических свойств по предлагаемому способу поперечную горячую прокатку проводят со степенью деформации

0,95 — 1,1 от степени деформации при экструзии заготовки.

Пример. Спеченные заготовки из дисперсно-упрочненного никеля состава Ni+2,5 об. о/о

HfO подвергают экструзии при 1 000 — 1 100 С со степенью деформации 87о/о; полученные сутунки прокатывают при той же температуре поперек направления экструзии на толщину

5,1; 2,75; 2,15; 1,75; 1,2 мм. Полученный лист

10 подвергают рекристаллизационному отжигу при 1 350 С и холодной прокатке в том же направлении до толщины 0,8 мм. Затем осуществляют окончательный отжиг при 1200 С для снятия наклепа.

Механические свойства листа

0,8 мм приведены в табл. 1.

Таблица 1

449958 листов

Таблица 2

Направление вырезки образцов

Толщина подк ата,— мм

iооф KI (MM р р кг/мм

10 — 12

1 — 1,5

8,0 — 8,5

3,5 — 4,5

2,5 — 3,0

7,0 — 7,5

5,5 — 6,0

2,5 — 3,0

Вдоль прокатки

Поперек прокатки

2,75

10,5 — 11,5

9,0 — 10,5

9,5 — 10,0

8,5 — 9,0

5,0 — 5,5

4,0 — 4,5

7,0 — 10,0

4,5 — 5,5

Вдоль прокатки

Поперек прокатки

1,75

Предмет изобретения

Сосатвнтель T. Лобова

Техред М. Семенов

Корректор В. Брыксина

Редактор В. Новоселова

Заказ 1962/20 Изд. № 1264 Тираж 651 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, а

Анизотропия механических свойств табл. 2.

Способ получения листов из дисперсноупрочненных сплавов, включающий экструзию спеченной заготовки, поперечную горячую прокатку и рекристаллизационный отжиг, о т4 толщиной 0,8 мм при 1100 С показана в л и ч а ю шийся тем, что, с целью повышения жаропрочности и снижения анизотропии ме5 ханических свойств, поперечную горячую прокатку проводят со степенью деформации

0,95 — 1,1 от степени деформации при экструзии заготовки.