Устройство для автоматического дозирования жидкого металла при литье под давлением

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

И ЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 450638 (61) Зависимое от авт. свидетельства(22) Заявлено 08.08. 72 (21К8Х72ХЗ/18-Ю (51) M. кл! с присоединением заявки - В 22 < Х7/30

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (32) Приоритет—

ОпублинованосБХО 74 Бюллетень № 43 дата опубликования описанияТ5 е I2e 74 (53) дк 621. 746. 58 (088.8i (72) Авторы изооретения Г.Ф.Рябинкжа,Э.Э.I åííîx, А.Л.ЭаяП и Д.Я.Лежнев (71) Заявитель (541 УСТРОИСТВО ДЛЯ АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ ЖИДКОГО

МЕТАЕЛА ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Изобретение относится к литейному производству и может быть использовано для автоматического дозирования жидкого металла в камеру прессования машины для литья 5 под давлением.

Известно устройство для автоматического дозирования жидкого ме,талла при литье под давлением содержащее соединенные между сооой io трубопроводами емкость для жидкого металла, горизонтальную камеру прессования, источник давления с прессующим штоком, снабженным копиром. гидропривод, пускатель и рычажный корректор, связанный с дросселем, изменяющим степень разрежения и величину засоса металла в пресс-ка еру.

Недостатками известного устройства являются: нарушение правильности коррекции вследствии сов. местного перемещения рычага корректора и дросселя, необходимость использования в йаждом отдельном

2 случае отливки со от в ет от вующег о дросселя, а также явление опережения перемещения копира по отношению к подъему рычага корректора, что влечет за собой перемещение рычага корректора вместе с копиром в направлении прессования.

Цель изобретения — расширение рабочего диапазона и повышение точности и надежности дозированип.

Для этого в предлагаемом устройстве дроссель соединен с рычажным корректором посредством промежуточного рычага с переменным соотношение плеч, а рычажный корректор выполнен в виде свободно насаженного на вал корректирующего рычага, один конец которого снабжен вилкообразным ловителем для копира прессующего штока, а другой— зубчатым сектором со штоком дифференциального гидропривода, связанного с источником давленйя, при чем корректирующий рычаг снабжен пневмоцилиндром, шток которого служит для запирания рычага на валу, а вал шарнирно закреплен на свободном конце промежутачнога рычага.

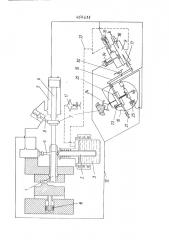

На чертеже изображена предлагаемое устройство.

Устройство садерж1}т} камеру прессования и пресс-@орму, связанную металлоправодом 2 с раздаточной электропечью Э. Камера прес- }о сования и пресс-форма снабжена калибюавачным механизмам 4 и соединяются с источникам давления 5, прессующий шток б которого снабжен капиром 7 и блакиравачным клапаном 8. Устройства содержит также клапайно-дроссельную коробку 9, рычажный корректор Х0 и пускатель

П, связанные ме ; собой и с прессформой, раздатачнОЙ эла}1тропечью 20 и источником давления }".ñëoïpoâoäàми I2 и пневмапривада}4 .2:

};"лапанна-дроссельная ropoo}

9 содержит клапанныя гь}.цмц14линдры

Х4 и Х5, драссель J.6 и 1 :. рректира- м вачный дроссель :7, Г -}м.}а}.}1:}л}4ндр

I5 соединен }}аслап}1а}.-6,.,1}и .. c с поршневой полостью за пню" ю}}1ага 1!или}1}}ра I8 и сгуж}}т у:,,11н }}1},} .;. 1;.}чанйя устройства к сети с:-;;а а -а в,зду4а„" лен HB конце пра}4а.".. ;:}.а}::,"1}}1Г;. рычага

I9. Последний ?Отака-зj!e н:. Оси

СТОИКИ 20„вь}1}с п.:-. =,:; —::. с! - с .-:;.:-,з :;:-рностью перамеце}-1 :.-;; ъд.1.,:, рычага.

HQ Другом ка}}па юы}-.;- . : .9 щ }рнирна закрепле1! Вал 2! . «, oт } o!}й сва=боднО насажен к}}р})е..п.. . ;, }Ощ14} 4 Юычыг

22 выполнен ны. I - а },:.. :.:н.}::;; ьа ВраЩЕНИЯ И ПРОДO.. i : ßr i .: !i;-,-"i - .}а Ца}}ИЯ} 4о

Вдоль Ва.}}а 21. 1 .0(!"== ;:, .". :.:,::, ..) „!!"! рычаг

С Набжа Н I"ÛÄpOÖИ 1}!,r! i}и; ;:а}! . : . Ш "011 RQтОДОГО Еа."ОДИТ=Я Па:::,::-;:}r 4аМ В масло права. }е 1 2 и о. ö,у ди „-...,-. -,1,-1 з,.-,яре п» ления кар Р}}тирую}}}а Га .i! "4й} а Рr на валу 21. К передна. .."..., .:.};»..r ыа

22 прикюаплен вил1.а(::}ã,-., -.;и;,}};,, лови те.}ь 2!4* с роликами.

ЗадHHH

Устаайства рааат » ., следующим образом„

Перед началом рабачега цикла пресс-форма находится В раскрытом состоянии прес ующий }}:ю}л}ень ста450638

4 ит В крайнем правом положении, а шток калибровочного механизма находится в нижнем положении. В нижнем положении находится и ловитель с роликами качающегося рычага.

* Управление машиной сводится к пуску оператором запирающего цилиндра I8. Все остальные операции выполняются в нужной последовательности автоматически.

Запирающий цилиндр смыкает

«р«с-формы, после чего открывает клапанный гидроцилиндр I5. После этого давление масла в запирающем цилиндре IB, а следовательно, и.в ветви маслойровода I2 возрастает до максимального значения, вследствии чего давление в верхней полости цилиндра гидропривода 25 преодолевает сопротивление давления в его нижней полости и отпускает шток-рейку вниз. При опускании штока-рейки вниз находящийся в ней в зацеплении корпус качающегося рь}чага поднимается вверх, и ролики закрепленного на нем ловителя занимают положение над кольцевым капирам 7 прессующего штока.

Одновременно са смыканием прессформы поднимается в верхнее положение качающий рычаг 22 и шток калибрующаго механизма Ф. Сжатый

Воздух поступает в полость коробки

9, где частично стюавливается через дроссели I6 и l7, а частично поступает в тигель электропечи Э.

Вследствие разности давления над зеркалам жидкого металла в тигле и В камере прессования жидкий металл поступает па подогреваемому

v.åòdëj!oI1раВоду 2 в камеру прессования.

После достижения заданной величины избыточного давления над зеркалом жидкого металла в тигле срабатывает пускатель П, который пускает источник давления 5 на прессование. Одновременно с заприссовкай жидкого металла в пресс-форму прессующий цилиндр перекрывает входное отверстие металлопровода 2 и закрывает клапанный гидроцилиндр

15.

После остановки штока источника Давления 5 вслед за запрессовкой сплава в пресс-форму повышающееся давление в ветви маслопровода I2 преодолевает сопротивление пружины гидрацилиндра 23 и опускает поршень вниз, вследствии чего шток гидроцилийдра 23 зажимает вал 2I.

После этого корпус рычага 22 пред450638

5 ставляет с валом 2I одно целое.

После запрессовки сплава и остановки прессующего штока под воздействием гидропривода 25 происходит опускание (наклон) качающегося рычага 22, который роликами ловителя 24 проходит мимо кольцевого копира 7 прессующего штока. В случае отключения от осевого положения кольцевого копира вследствие изменения номинального размера прессостатка качающийся рычаг 22 вызывает перемещение вала 2I и через рычаг 19 вводит соответствующую коррекцию в работу дросселя I7.

По истечении заданного времени выдержки отливок в пресс-форме срабатывает реле времени, запирающий цилиндр I8 открывает полови-„ ны пресс-формы и из подвижноИ поло- 2О вины формы выталкивает отливку.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Устройство для автоматическога дозирования жидкого металла при литье под давлением, содержащее соединенные между собой трубопроводами емкость для жидкого металла, горизонтальную камеру прессования, источника давления с прессуюпрщ штоком, снабженным копиром, гидропривод, пускатель и рычажнйй корректор, связанный с дросселем, изменяющйм степень разрежения и величину засоса металла в пресс-камеру, отличаюЩееся тем, что, с целью расширения рабочего диапазона и повышения точности и надежности дозирования, дроссель соединен с рычажным корректором посредством промежуточного рычага с переменным соотношением плеч, а рычажный корректор выполнен в виде свободно насаженного на вал корректирующего рычага, один конец которого снабжен вилкообразным ловителем для копира прессующего штока, а другоИ вЂ” зубчатым сектором, соединенным со штоком дифференцйального гидропривода, связанного с источником давления, причем корректирующиИ рычаг снабжен пневмоцилиндром, шток которого служит для запирания рычага на валу, а вал шарнирно закреплен на свободном конце промежуточного рычага.