Привод системы коррекции кинематических погрешностей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 45497I

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 18.05.73 (21) 1919152/25-8 (51) М. Кл. В 23f 23/10

В 23q 5/10 с присоединением заявки № (32) Приоритет

Опубликовано 30.12.74. Бюллетень № 48

Дата опубликования описания 11.02.75

Государственна(й комитат

Сонета 1аинистров СССР ао данаи нзооратений н открытий (53) УДК 621.9.62-503. .55(088.8) Л. А. Срибнер, М. Б. Школьник, Г. А. Макаров, Н. И . ТййИнт(о", Ю. П. Тарамыкин, Н. С. Бургомистров и Б. И. Ломовцев

Украинский научно-исследовательский институт станков и инструментов и Экспериментальный научно-исследовательский институт металлорежущих станков (72) Авторы изобретения (71) Заявители (54) ПРИВОД СИСТЕМЫ КОРРЕКЦИИ КИНЕМАТИЧЕСКИХ

ПОГРЕШНОСТЕЙ

Изобретение относится к коррекционным системам зубо- и резьбообрабатывающих станков.

Известны электромеханические системы коррекции цепи обкатки зубо и резьбообрабатывающих станков с электроприводами, содержащие датчики, измеряющие кинематические погрешности цепи обкатки в процессе работы и управляющие силовым преобразователем электропривода, двигатель которого через дифференциал включен в цепь обкатки и компенсирует кинематические ошибки цепи.

Силовой преобразователь привода питает малоинерционный электродвигатель.

Однако электро»ривод известных систем работает в районе нуля, т. е. при отсутствии ошибок скорость двигателя равна нулю, а при наличии ошибок направление вращения зависит от знака ошибки. Современные быстродействующие электроприводы при работе в районе нуля имеют значительно худшие динамические свойства, чем при работе в режиме непрерывного вращения, так как они обладают зоной нечувствительности. Например, полоса пропускания гармонического сигнала у современных тиристорных электроприводов с широтно-импульсной модуляцией сильно зависит от скорости вращения, и на малых скоростях (до 10 об/мин) составляет всего 1—

2 гц против 70 — 80 гц (для скорости

100 об/мин). Это не позволяет корректировать циклическую составляющую ошибки цепи обкатки, имеющей частоты по 5 — 10 гц и малые а мпли туды.

Целью изобретения является улучшение ди»амических свойств электропривода, в частности расширение полосы пропускания, при работе с сигналами ошибки, имеющими сос1авляющие высоких частот как с малыми, так

10 и с большими амплитудами.

Это достигается тем, что в цепь обкатки перед дифференциалом введена передача для создания линейно-возрастающего отставания ведомой части цепи от ведущей и к входу си15 лового преобразователя дополнительно подключено устройство генерации, сигнал которого пропорционален скорости вращения цепи обкатки. Устройство генерации сигнала выполнено в виде тахогенератора, кинематически

20 подключенного к цепи обкатки. Устройство генерации сигнала может быть выполнено также в виде выпрямителя с настраиваемой вручную по сигналам датчика величиной напряжения.

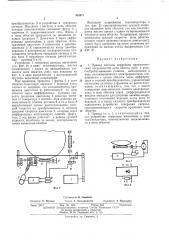

25 На фиг. 1 изображен предлагаемый привод системы коррекции кинематической погрешно сти; на фиг. 2 и 3 — варианты устройства ге нерации сигнала.

Привод содержит дополнительную передаЗО чу 1, двигатель 2, систему коррекции, силовой

454971

Предмет изобретения ч- иг.2

Фиг.,з

Фиг.1

Составитель В. Сверчков

Техред А. Камышникова

Редактор О. Юркова

Корректор А. Васильева

Заказ 231/7 Изд. № 1972 Тираж 944 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4!5

Типография, пр. Сапунова, 2 преобразователь 3 и устройство 4 генерации сигнала. Передача 1 введена в цепь обкатки, которая кинематически связывает фрезу 5 с червяком 6, поворачивающим стол. Фреза 5 и цепь обкатки приводятся во вращение силовым приводом 7. Двигатель 2 через дифференциал присоединен к цепи обкатки. Электрический двигатель 2 подключен к преобразователю 3. К управляющему входу преобразователя 3 электрически последовательно подсоединены устройство генерации сигнала и через блок 6 выработки сигнала рассогласования — датчики 9 и 10.

Устройство 4 генерации сигнала выполнено (см. фиг. 2) в виде тахогенератора, жестко соединенного с одним из вращающихся элементов цепи обкатки, либо, как показано на фиг. 3, в виде выпрямителя с настраиваемой вручную величиной напряжения.

При вращении приводом 7 фрезы 5 и цепи обкатки благодаря передаче 1 ведомая часть отстает от ведущей, что компенсируется вращением двигателя 2, работающего на цепь обкатки через дифференциал. Средняя скорость вращения двигателя 2 задается сигналом от генератора 4 сигнала. При наличии кинематической ошибки датчики 9 и 10 и блок 8 вырабатывают сигнал рассогласования, который подается на преобразователь 3, изменяя среднюю скорость двигателя 2, который через дифференциал компенсирует ошибки. Двигатель 2 все время работает в районе средней скорости, колеблясь по закону, повторяющему закон изменения ошибки.

Выходное напряжение тахогенератора 4 (см. фиг. 2) пропорционально средней скорости вращения цепи обкатки, так как тахогенератор жестко связан с одним из вращающихся элементов цепи обкатки. Напряжение, пропорциональное средней скорости цепи обкатки, которое задает среднюю скорость двигателю 2, может быть настроено вручную делителем напряжений на выходе схемы выпрямителя (см.

1р фиг, 3) .

15 1. Привод системы коррекции кинематических погрешностей цепи обката зубо- и резьбообрабатывающих станков, выполненный в виде малоинерционного электродвигателя, соединенного с цепью обкатки через дифферен2Р циал и силовой преобразователь, управляемый сигналами датчиков в функции их рассогласования, отличающийся тем, что, с целью повышения динамических свойств электропривода, в цепь обкатки перед дифференциалом

25 введена передача для создания линейно-возрастающего отставания ведомой части цепи от ведущей, а к входу силового преобразователя подключено устройство генерации сигнала, пропорционального скорости вращения цепи

3р обкатки.

2. Привод по п. 1, отл ича ющийся тем, что устройство генерации выполнено в виде тахогенератора, кинематически подключенного к цепи обкатки.