Способ получения олефиновых углеводородов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОЬРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пь> 465932

Союз Советских

Социалистических

Реслублик (61) Зависимое от авт. свидетельства (22) Заявлено 09.04.71 (21) 1637374/23-4 с присоединением заявки № (32) Приоритет

Опубликовано 05.01.75. Бюллетень ¹ 1

Дата опубликования описания 19.02.75 (51) М. Кл. С 07с 5/18

С 07с 11/02

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 66.094.187:547. .313 (088.8) (72) Авторы изобретения

А. P. Брун-Цеховой и Я. P. Кацобашвили

Институт нефтехимического синтеза имени А. В. Топчиева (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ

Изобретение относится к способу получения олефиновых углеводородов, в частности, дегидрированием парафиновых углеводородов.

Известен способ получения олефиновых углеводородов дегидрированием парафиновых углеводородов в псевдоожиженном слое катализатора, циркулирующих в системе реактор †регенерат. Тепло в реакционную зону. подводит твердый инертный теплоноситель, циркулирующий совместно с катализатором через зону регенерации, причем катализатора в циркулирующей смеси значительно меньше, чем теплоносителя (весовое соотношение

1: 10), что в случае дегидрирования не позволяет достичь удовлетворительных результатов.

С целью уменьшения степени циркуляции катализатора и увеличения времени пребывания его в реакторе предложено на регенерацию подавать циркулирующую смесь катализатора и твердого инертного теплоносителя, содержащую 30 — 60 вес. % катализатора.

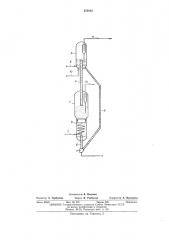

Предлагаемый способ иллюстрируется чертежом.

Дегидрирование в кипящем слое катализатора проводят в реакторе 1, куда подают пары сырья по линии 2. Большую часть тепла, необходимого для реакции, подводит в реактор твердый инертный теплоноситель, который нагревается в вышерасположенном аппарате-регенераторе 3 и по стояку 4 поступает в реактор в виде «падающего» слоя. Частицы теплоносителя имеют большие размеры и плотность, чем частицы катализатора, благодаря чему они осаждаются в кипящем слое последнего и отделяются от него. Для достижения достаточно полной сепарации катализатора и теплоносителя реактор должен иметь специальную зону, из которой частицы

10 катализатора, увлеченные потоком теплоносителя, возвращаются в кипящий слой. По предложенному способу применяют реактор с сепарационной зоной 5, однако можно использовать реактор любой другой подходящей

15 конструкции.

Сепарация катализатора от теплоносителя не должна быть полной, так как некоторую часть катализатора необходимо выводить из реактора в регенератор для удаления углис20 тых отложений. Таким путем поддерживается постоянное содержание последних на катализаторе, находящемся в реакторе. Поэтому теплоноситель, удаляемьш из реактора. включает некоторое количество катализатора. Он вы25 водится из сепарационной зоны по стояку 6 и направляется в дозатор 7 любой подходящей конструкции. Затем по пневмотранспортной линии 8 теплоноситель поступает в регенератор, куда подают также топливо по ли30 пни 9 и воздух по линии 10.

455932

Общая циркуляция теплоносителя и катализатора, кг/кг исходного бутана

Температура входа теплоносителя, - С

14,0

8,75

5,4

700

Для реализации предложенного способа необходимо некоторое увеличение температуры в регенераторе, Так как регенерацию проводят в присутствии значительного количества инертного теплоносителя, что способствует отводу тепла из зоны регенерации, то указанное повышение температуры вполне возможно.

В качестве теплоносителя можно использовать огнеупорный зернистый материал предпочтительно с гранулами сферической формы.

По результатам испытаний на пилотной установке подходящим материалом является шариковый корунд. Размер и плотность гранул теплоносителя должны быть такими, чтобы в реакторе и регенераторе число псевдоожижения теплоносителя было в пределах 1,05 — 1,15.

Выполнение этого условия необходимо для достижения требуемой полноты сепарации в кипящем слое катализатора в реакторе.

П р и и е р. Дегидрирование бутана в бутилен обычно проводят в следующих условиях:

Температура в реакторе, С 570

Температура в регенераторе, С 600 †6

Объемная скорость, час — 120

Нагревание теплоносителя и регенерацию катализатора осуществляют в кипящем слое.

Дымовые газы по линии 11 из регенератора направляют в аппаратуру утилизации тепла, а смесь газов из реактора по линии 12 — на охлаждение и разделение.

Результаты расчета циркуляции теплоносителя для различных температур в нагревателе приведены в таблице. Температура в реакторе 570 С, теплоемкость теплоносителя и катализатора 0,25 ккал/кг. Расчеты выполнены для степени превращения бутана 35 /о, что соответствует расходу тепла в реакторе

175 ккал/кг исходного бутана.

Циркуляция катализатора, кг/кг бутана 16 — 17

Время пребывания катализатора в реакторе, мин 10. .По литературным данным максимально допустимое содержание углистых отложений на катализаторе составляет 0,4 вес., выход их на сырье 1,5 вес. %. На основании этих данных режим установки дегидрирования бутана по предложенному способу будет следующим:

Температура в реакторе, С 570

Температура в регенераторе, С 650

Объемная скорость, час 120

Общая циркуляция, кг/кг бутана: 8,75 в том числе: катализатора 3,75 теплоносителя 5,00

Время пребывания катализатора в реакторе, мин 41.

40 Предмет изобретения

Способ получения олефиновых углеводородов путем дегидрирования парафиновых углеводородов в псевдоожиженном слое смеси ка45 тализатора с твердым инертным теплоносителем с последующей подачей указанной смеси на регенерацию и рециркуляцией в реакционную зону, отличающийся тем, что, с целью уменьшения степени циркуляции катали50 затора, на регенерацию подают смесь, содержащую 30 — 60 вес. /о катализатора.

Сравнение режимов показывает, что предложенный способ позволяет уменьшить циркуляцию катализатора в 4 — 4,5 раза, увели25 чить время пребывания катализатора в реакторе и уменьшить диаметр транспортных линий в 1,3 — 1,4 раза. Увеличение времени пребывания катализатора в реакторе позволяет повысить выход суммы бутенов и дивинила

30 до 36 — 38% и селективность процесса до 80—

84 о/

В качестве теплоносителя используют шариковый корунд с насыпным весом 1600 кг/м.

При скорости паров в реакторе 0,4 м/сек раз35 мер гранул такого теплоносителя 1,2 мм. При этом критическая скорость его 0,364 м/сек и число псевдоожижения 1,1.

455932

Составитель В. Нохрина

Редактор 3. Горбунова Техред В. Рыбакова

Корректор А. Васильева

Подпи снос

Типография, пр. Сапунова, 2

Заказ 293/8 Изд, Мв 275 Тираж 529

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., n. 4/5