Способ получения изопрена

Иллюстрации

Показать всеРеферат

G(и) 458I23

СПИ А..Н,ИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реслхблик

К ПАТЕНТУ (61) Зависимый от патента (51) М. Кл. С 07с 11!18

С 07с 1/20 (22) Заявлено 24.08.71 (21) 1692738/23-4 (32) Приоритет 25.08.70 (31) P 2042055.7 (33) ФРГ

Опубликовано 25.01,75. Бюллетень № 3

Государственный комитет

Совета Министров СССР (53) УДK 547.315.2 (088.8) оо делам изобретений и открытий

Дата от1убликования описания 24.03.75 (72) Авторы изобретения

Иностранцы

Пауль Лозаккер, Вульф Швердтель и Бодо Вейхт (ФРГ) Иностранная фирма

«Байер АГ» (ФРГ) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА

Изобретение относится к получению изопрена путем расщепления 4,4-диметил-1,3-диоксана в присутствии катализаторов, содержащих фосфорную кислоту или фосфаты.

Известен способ получения изопрена при

200 — 400 С в кипящем слое катализатора, циркулирующего в системе реактор — генератор.

Недостатком этого процесса является тот факт, что температура горячего регенерированного катализатора должна быть не выше

250 — 350 С, так как иначе образуется большое количество побочных продуктов и кокса, однако в то же время выжиг кокса осуществляется при температуре около 500 С, вследствие чего при осуществлении этого способа наблюдаются значительные потери продукта.

С целью устранения указанных недостатков, в способе регенерированный катализатор подается в реактор при 500 — 700 С с помощью водяного пара при подаче исходного сырья выше точки подачи катализатора по высоте реактора. При подаче горячего катализатора его поддерживают в вихревом состоянии, смешивают с уже находящимся в реакторе катализатором, тем самым охлаждая до температуры расщепления 200 — 400 С. Сырой 4,4-диметил-м-диоксан одновременно подают в точку, находящуюся выше точки подачи катализатора по высоте реактора.

Можно таким образом сырой 4,4-диметилм-диоксан расщеплять при 200 — 400 С, предпочтительно 250 †3 С, причем необходимую для реакции температуру поддерживать по5 средством нагретого до 500 — 700 обжиганием полимеризаторов катализатора. Применением двухступенчатого реактора избегают побочных реакций из-за перегрева исходного или конечного продукта. Охлажденный в первой

10 вихревой зоне катализатор производит очень селективное расщепление исходного продукта в изопрен. Предпочтительно впрыскивают через сопло выше первой реакционной ступени сырой 4,4-диметил-1,3-диоксан вместе с обра15 зовавшимися при его получении из изобутепа и формальдегида в незначительных количествах побочными продуктами, например третбутанолом, З-метилбутен-З-олом-1, 3-метилбутен-2-олом-1, З-метилбутен-1-олом-1, 3-метил20 бутендиолом-1 и другими енольными или гликолевидными соединениями. Высококипящие продукты конденсации 4,4-диметил-1,3-диоксана с формальдегидом, частично представляющие собой растворимые в воде полигликоли

25 или спирты, могут быть изолированы, например, посредством упаривания водной фазы.

Состав сырого диоксана не является определяющим.

Сырой диоксан может быть введен в зону

30 расщепления в газообразном и жидком виде.

458123

Выпаривание жидкого исходного продукта происходит сначала в реакторе. Для подачи необходимого для реакции тепла циркуляцию катализатора между регенератором и двухступенчатым реактором устанавливают таким образом, чтобы общее количество тепла, необходимого для выпаривания, перегрева и расщепления исходного продукта, вводить вместе с катализатором при температуре входящего катализатора 500 — 700 С. Катализатор и реакционные продукты проводят прямотоком снизу вверх через обе реакционные ступени. Предпочтительное время пребывания для продуктов расщепления 0,5 — 3 сек.

Катализатор имеет предпочтительно средний диаметр зерен 0,2 — 2,0 мм. Во время реакции отложившиеся на катализаторе как коксообразные продукты полимеризаты выжигают предпочтительно в регенераторе при

500 — 700 С, обычным образом в псевдоожиженном слое, горячим газом, содержащим избыток кислорода.

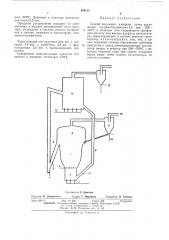

При проведении реакции расщепления оказалось, что процесс является значительно рентабельнее: количество водяного пара значительно уменьшается, особые мероприятия для введения реакционного тепла в зону расщепления не являются необходимыми, На чертеже приведена технологическая схема реализации предлагаемого способа.

В реакторе 1 предпочтительно без насадки разлагают сырой 4,4-диметил-1,3-диоксан на содержащем фосфорную кислоту катализаторе в изопрен, воду и формальдегид. Расщепление происходит при 200 †4 С, предпочтительно при 250 — 350 С. Находящийся в псевдоожиженном состоянии катализатор и исходные продукты поднимаются в реакторе прямотоком снизу вверх.

Катализатор стекает через перелив 2 и для отделения содержащихся в нем органических соединений его отгоняют водяным паром в стриппере 3 и подают в подъемный трубопровод 4, Реакционные продукты выходят сверху из реактора в виде пара и в циклоне 5 освобождаются от унесенного катализатора.

Сырой исходный продукт для расщепления вводят в реактор, предпочтительно в жидком виде. Для этого подходят различные формы выполнения, предпочтительным является впрыскивание жидкого продукта в псевдосжижепный слой через несколько сопел 6. Этот вспрыскивающий агрегат находится, однако, не в дне реактора, а расположен на значительном расстоянии, например, 1 м от дна, в зоне, где удерживается равномерная температура, близкая температуре реакции, На дне реактора находится вспрыскивающее сопло 7.

Непосредственно над входом водяного пара (т. е. на дне реактора) вводят перегретый катализатор с температурой 500 †7 С (по линии 8). Горячий катализатор приносит необходимое для реакции расщепления тепло полностью или большей частью в реакционную зону, т. е. подаваемый водяной пар име5

25 зо

65 ет температуру расщепления и служит для разбавления продукта расщепления и поддержания псевдоожиженного слоя в предварительной смесительной части 9. Горячий катализатор вводят в реактор известным способом, причем целесообразно применять несколько равномерно распределенных над реакционным пространством мест впуска. Добавлением «оживительного пара» (по линии

10) в местах ввода катализатор разрыхляют и поступающее количество его могут регулировать. Места ввода катализатора не должны быть непременно расположены на наружной стороне реактора, но могут быть проведены через реактор сверху. Принципиально возможны различные формы выполнения.

В смесительной части 9 реактора, между вводом катализатора или добавлением водяного пара и находящимся выше местом подачи расщепляемого сырого диоксана, интенсивно перемешивают свежеподанный горячий катализатор с находящимся в реакторе в псевдоожиженном состоянии катализатором с помощью водяного пара и уравнивают температуру. Катализатор, проходящий в псевдоожиженном состоянии вверх, достигает места подачи сырого диоксана только после того, как внесенное тепло равномерно распределено.

Предпочтительно в жидком виде впрыснутый сырой диоксан испаряется непосредственно при впрыскивании, причем более высококипящие части осаждаются на катализаторе.

Парообразные продукты быстро поднимаются, время пребывания составляет 0,1 — 6 сек, предпочтительно 0,5 — 3,0 сек. Расщепление реакционного продукта может быть варьировано в широких границах, доля расщепления составляет более 90О/О. Потребное тепло для реакции обеспечивается горячим катализатором (500 — 700 С), входящим внизу и покидающим реактор вверху. Циркуляция катализатора может быть отрегулирована в зависимости от потребности реакции в тепле.

Вследствие испарения диоксана и увеличения объема реакционного продукта (из 1 моля диоксана образуется 1 моль изопрена, 1 моль воды и 1 моль формальдегида) скорость пара в цилиндрическом реакторе снизу вверх сильно увеличивается. Для получения равномерного псевдоожиженного слоя целесообразно ту часть реактора, где для завихрения применяют только водяной пар, соответственно уменьшить в диаметре (смесительная часть 9). Кроме того, целесообразно реактор соответственно увеличивающейся степени расщепления слегка расширить и наверху посредством более сильного расширения встроить «зону успокоения». А для катализатора.

Выходящий из реактора катализатор по подъемному трубопроводу 4 вводят в регенератор 11, находящийся над реактором, Соответственно расположению регенератора могут быть применены различные средства для транспорта катализатора из реактора в pere нератор, и обратно.

458123

Форма выполнения псевдоожиженного слоя предусматривает регенсратор без каких-либо встроек. Вследствие высоких температур регенератор футерован путем прямого нагревания помещенным в псевдоожиженный слой пламенем или путем косвенного нагревания содержащим кислород дымовым газом. В регенераторе поддерживают температуру 500—

700 С, его нагревают пламенем, горящим непосредственно в псевдоожиженном слое.

Часть необходимого тепла при проведении реакции расщепления получают посредством обжига находящихся на самом катализаторе углеродных отложений. Вихревое состояние регенератора поддерживают вдуванием горячего, содержащего кислород, газа (по линии

12). Время пребывания выбирают так, чтобы часть углеродных отложений, находящихся на катализаторе, была отожжена: оно составляет

10 — 20 мин и зависит от температуры регенерации.

Из горячего регенератора катализатор подают при необходимости через буферный сосуд — опять в реактор по линии 8. При предпочтительном расположении регенератора над реактором горячий катализатор может быть снова введен в реактор свободным падением, при необходимости отрегулированным заслонкой.

Как катализатор для реакции расщепления годятся все неорганические или органические материалы, которые обладают достаточной прочностью на истирание для псевдоожиженного слоя, которые выдерживают температурную нагрузку в реакторе и прежде всего в регенераторе и могут быть пропитаны фосфорной кислотой или содержащими фосфорные кислоты соединениями. Это могут быть, например, окись алюминия, кремневая кислота, алюмосиликаты или графит.

Эти неорганические материалы для псевдоожиженного слоя применяют предпочтительно в шарообразной форме. Величина зерен зависит от устройства реактора.

Предпочтительным является средний диаметр частиц 0,3 — 3,0 мм. Во время завихрения возникает известное истирание, т. е. отдельные зерна катализатора становятся меньше и их можно непрерывно удалять из системы циклоном (по линии 13) и заменять свежим катализатором.

Как активный компонент катализатора могут служить также соединения, которые при реакционных условиях отщепляют фосфорную кислоту, например триэтилфосфат, три-нбутилфосфат, три-изо-бутилфосфат.

Кроме органических эфиров фосфорной кислоты и полифосфорных кислот, применяют о-фосфорную кислоту.

С продуктами реакции во время реакции из системы уносится небольшие количества фосфорной кислоты. Поэтому целесообразно добавлять соответствующие количества фос20

65 форной кислоты или отдающих фосфорную кислоту веществ. Эта непрерывная подача может быть проведена в различных местах системы. Одной особенно предпочтительной формой выполнения при способе является добавление каталитических веществ непосредственно к сырому диоксану.

Продукты, выходящие в виде пара из реактора, в системе циклонов 5 отделяют от принесенного катализатора, а также от катглизаторной пыли. Это отделение проводят известным образом, причем принесенный катализатор отводят назад в систему расщепления, тогда как катализаторную пыль окончательно удаляют из системы по линии !3.

Освобожденные от катализатора парообразные продукты ожижают известными методами, такими как охлаждение, резкое охлаждение смешиванием с холодным продуктом илп сжатием, и затем подают на дальнейшую переработку по линии 14. Полученный высоко чистый изопрен применяют, например, для получения каучука.

П р имер. Реактор состоит из трубы диаметром 80 мм и длиной 1300 мм. Снизу вверх труба на протяжении 600 мм конически расширена до диаметра 135 мм. Снизу реактор конически сужен и там находится сопло для вдувания пара. Непосредственно над ним расположен патрубок для введения горячего катализатора через идущий вниз от регенератора трубопровод. На 300 мм выше вводного патрубка для катализатора помещено охлаждаемое водой сопло для ввода исходной смеси диоксана. Реактор имеет нижнюю часть, в которой находится только пар и катализатор подаваемый из регенератора, и часть для про ведения реакции расщепления вверху длино около 1000 мм, В этот реактор снизу вдувают ежечасно

3 вес. ч. водяного пара при 300"С и через расположенное у входа катализатора в водном патрубке сопло еще раз 0,3 — 0,4 вес. ч./час пара для перемешивания вводимого катализатора.

Через расположенное над зоной смешивания катализатора охлаждаемое водой сопло впрыскивают ежечасно в жидком виде

12 вес. ч. смеси из сырого диоксана, полученного при реакции обменного разложения пзобутенов с формальдегидом, из продуктов рециркуляции процесса расщепления и отходов выпаривания сточных вод при получении дпоксана. Соотношение в смеси этих компонентов составляет 8 вес. ч. сырого диоксана, 1 вес. ч. продуктов рециркуляции и 1 вес. ч. остатков выпаривания.

Температура катализатора, поступающего из регенератора на нижнем конце зоны с»ешения, составляет 700 С, введенное количество около 21 кг/час.

Температура в части для расщепления, установленная уже на входе диоксана, состав458123

Предмет изобретения

Составитель Е. Крылова

Текред Т. Миронова

Корректор Н. Учакина

Редактор Н. Джарагетти

Заказ 691,14 Изд. № 334 Тираж 529 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и откры нй

Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 ляет 275 С. Давление в реакторе расщепления около 0,2 ати.

Продукты расщепления отделяют от катализатора в верхней расширенной части реактора, охлаждают в системе резкого охла>кдения и сжатия, сжижают и анализируют газохроматографически.

Через каждый час получают 3,04 вес. ч. изопрена, 1,8 вес. ч. изобутена, 3,2 вес. ч. формальдегида, 2,2 вес. ч. высококипящих продуктов.

Содержание нежелательных примесей изопентена в изопрене составляет 0,28% .

Способ получения изопрена путем разложения 4,4-диметилдиоксана-1,3 при 200—

5 400 С в кипящем слое содержащего фосфорную кислоту или кислые фосфаты катализатора, циркулирующего в системе реактор — регенератор, отличающийся тем, что, с целью снижения степени образования побочных

I0 продуктов и кокса, регенерированный катализатор вводят в реактор при 500 †7 С с помощью водяного пара при подаче исходного сырья выше точки подачи катализатора по высоте реактора.