Способ изготовления втулок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗО6РЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ц 458446

Союз Советских

Социаоистическик

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 07,05.73 (21) 1917344/29-33 с присоединением заявки №

ГосУдаРствокиаа комитет (32) Приоритет

Совета й1ииистров СССР щ Опубликовано 30.01.75. Бюллетень № 4 (51) М. Кл, В 27m 1/02

В 29j 5/00 (53) УДК 674.028.7(088.8) и откРытий

Дата опубликования описания 10.03.75 (72) Авторы изобретения (71) Заявитель

В. Н. Грудкин и В. В. Денисенко

Ленинградская ордена Ленина лесотехническая академия им. С. М. Кирова (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК

Изобретение относится к области технологии прессования древесины и формообразования из нее деталей ма шин, применяемых в машиностроении.

Известен способ получения пнуто-,прессованных изделий, осуществляемый |путем изготовления прямоугольных пластин из древесины одноосного прессования, нанесения клея на их боковые поверхности и установки их в ограничительный контур с последующим прессованием.

Недостатками такого способа являются его значительная трудоемкость, сложность комплексной механизации и относительно невысокие физико-механические показатели втулок.

Цель изобретения — повышение физико-механических и эксплуатационных показателей втулок.

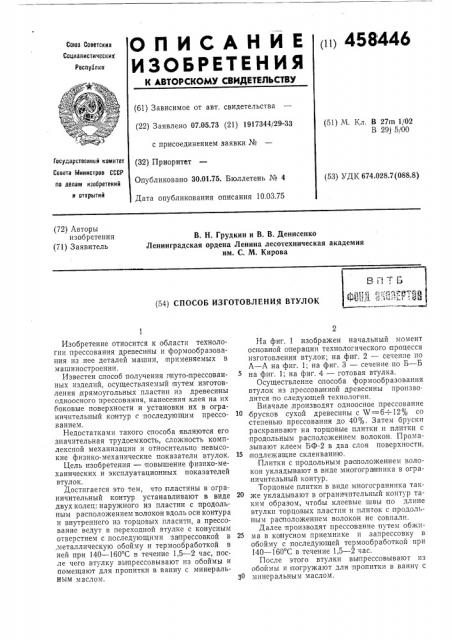

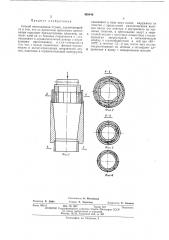

Достигается это тем, что пластины в ограничительный контур устанавливают в виде двух колец: наружного из пластин с продольным расположением волокон вдоль оси контура и внутреннего из торцовых пласитн, а прессование ведут в переходной втулке с конусным отверстием с последующими за прессовкой в ,металлическую обойму и термообработкой в ней при 140 — 160 С в течение 1,5 — 2 час, после чего втулку выпрессовывают из обоймы и помещают для пропитки в ванну с минеральным маслом, На фиг. 1 изображен начальный момент основной операции технологического процесса изготовления втулок; на фиг. 2 — сечение по

А — А на фиг. 1; на фиг. 3 — сечение по Б — Б

5 на фиг. 1; на фиг. 4 — готовая втулка.

Осуществление способа формообразования втулок из лрессова нной древесины производится по следующей технологии.

Вначале производят одноосное прессование брусков сухой древесины с W=á —:12% со степенью прессования до 40%. Затем бруски раскраивают на торцовые плитки и плитки с продольным расположением волокон. Промазывают .клеем БФ-2 в два слоя поверхности, 15 подлежащие склеиванию.

Плитки с продольным расположением волокон укладывают в виде многогранника в ограничительный контур.

Торцовые плитки в виде многогранника также укладывают в ограничительный контур таким образом, чтобы клеевые швы по длине втулки торцовых пластин и плиток с продольным paanoложением волокон не совпали.

Далее производят прессование путем обжп2 ма в ко|нусном приемнике и запрессовку в обойму с последующей термообработкой при

140 — 160 С в течение 1,5 — 2 час.

После этого втулки вы прессовывают из обоймы и погружают для пропитки в ванну с

30 минеральным маслом.

458446

Предмет изобретения

Фиг. 2

Б — Б

Фиг. 3 фиг 1

Фиг.4

Составитель H. Мясникова

Текред Е. Борисова

Редактор Е. Да;йч

Корректор Е. Кашина

Заказ 506/12 Изд. № 1047 Тираж 619 Подписно -.

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Способ изготовления втулок, заключающийся в том, что из древесины адноосного прессования нарезают прямоугольные пластины, наносят клей на их боковые поверхности и устанавливают в ограничительный контур с последующим прессованием, отличающийся тем, что, с целью повышения физико-механических и эксплуатационных показателей втулок, пластины в ограничительный контур устанавливают в виде двух колец: наружного из пластин с продольным расположением волокон вдоль оси контура и внутреннего из торцовых пластин, а прессование ведут в пере5 ходной втулке с конусным отверстием с последующими за прессовкой в металлическую обойму и термообработкой в ней прп 140—

160 С в течение 1," — 2 час, после чего втулку выпрессовывают из обоймы и помещают дл"

10 пропитки в ванну с минеральным маслом.