Способ тугого резьбового соединения

Иллюстрации

Показать всеРеферат

О П И С А Н И E (")460379

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) За явлено 02,04.73 (21) 1901784/25-27 (51) М. Кл. Г 16Ь 31/06 с прп(oll II:pi,èåì заявки №вЂ”

Гасударственный комитет

Совета Министров СССР оо делам изобретений и открытии (32) Приоритет—

Ои .б.!Иковапо 15.02.75. Бюллетень ¹ 6 (53) УД 1(621.882.07.8 (088.8) Дата опубликования описания 30.07.75 (72) Авторы изобретеш)я

И. Ф. Молохов, В. В. Нагибин и В, А. Оконешииков

Пермский моторостроительпый завод им. Я. М. Свердлова

{71) За)!в)!Тель (54) СПОСОБ ПОЛУЧЕНИЯ ТУГОГО РЕЗЬБОВОГО

СОЕДИ Н E Н ИЯ

1 (000()ет еi!Hp Отпосится к Об, 1 асти мтlшипоС т I ) О Р!! и 11 . и )I)ec !pl! (Ilocoo iloлучения тугого резьбовоГО соедппеll!1я кор!!успоп детсlли с к()е11сжпым элементом, имеющим треугол)ную резьбу и твердость, ()ольп)ую твердости дета Ill, путем выполпс!)ия D корпусной детали глалкol о цилиндрического отверстия и последующего ввипчива))ия в это отверстие крепежпого элеМ(ll! H.

Одна ко вели чипу диа метра ци.)ипдрического отверстия в корпусной детали выбирают в зависимости от геометрических параметров резьбы без учета точности изготовле)1ия соединения, механических свойств деформируемого материала и качества сопрягае»l! Ix поверхиостей, что в ряде случаев пе обеспечивает надежности соединения из-за низкого коэффициента заполнения профиля резьбы ввиду завышенных размеров цилипдрического отверстия. При неблагоприятном сочетании допусков на изготовление резьбовой детали и цилиндрического отверстия коэффициент заполнения профиля резьбы вытесненным металлом снижается до 38%.

По предлагаемому способу для повышения статической и динамической прочности соедипеиия диаметр гладкого цилиндрического отверстия в корпусной детали и средний диаметр резьбы крепежного элемента определяют из следующего соотношения (l =(l . (1 — — — +0,0105 S — 0.33((5+А)—

26 (1+т)) — 2/ — -! ., где (l — диаметр гладкого пил иидрического отверстия в корпусной детали; (l — средний диаметр резьбы крепежной

"LC I а, Ill:

S — шаг резьбы;

/ .- — высота микроиеровпостей резьбовой поверхпости крепежной детали;

Р— высота микронеровиостей поверхио15 сти гладкого цилиндрического отверстия в корпусной детали;

Л вЂ” — допуск на изготовление отверстии: (5 — допуск па изготовление среднего диаметра резьбы;

20 о о — предел пропорциональности;

6 — Alogy Ib втоРого РОда;

)1 — — коэффициент Пуассона.

При этом iIIIIIIula;II !!as! величина коэффициен та заполнения профиля резьбы повышается до

65 — 68%. В случае резьбового соединения корпусной детали, например, из сплава АЛ4 со шпилькой с резьбой М6, М8 и М10, ввернутой в гладкое цилиндрическое отверстие, диаметр последнего, определенный по приведенному соотпошепию, равен, лтл(460379 для резьбы Мб;к,1 5,25... 5,35 для резьбы M8+1,25 7,10... 7,22 для резьбы М10;х,1,5 8,98... 9,13

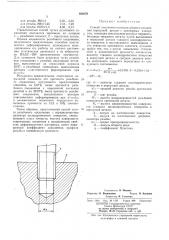

Предлагаемый способ тугого резьбового соединения поясняется чертежом, на котором

1 — резьбовой элемент; 2 — корпусная деталь.

Оценка надежности резьбового соединения, полученного предлагаемым способом пластического деформирования, произведена моделированием его раооты на машине растяжения (статическая прочность) и на вибростенде ВЗДС вЂ” 280 (динамическая прочность) .

Для сравнения были испытаны тугие резьбовые соединения с резьбой, нарезанной метчиком, выполненные по отраслевой нормали 15

25АТ, и резьбовые соединения, выполненные методом пластического формирования при

do = г/си.

Результаты сравнительных статических испытаний показали, что прочность резьбово- 20 го соединения, полученного предлагаемым способом, на б,07% выше прочности резьбового соединения с нарезанной метчиком резьбой и на 20,97 /о выше прочности резьбового соединения, выполненного методом 25 пластического деформирования при do=dcp, а динамические испытания определили повышение прочности на 12,5 и 19%, соответственно.

Таким образом, предлагаемый способ туго- з0 го резьбового соединения с определенностью диаметра цилиндрического отверстия, учитывающего класс точности, чистоту поверхности сопрягаемых элементов и механические свойства деформируемого материала, имеет повы- 55 шенный коэффициент заполнения профиля резьбы и повышенную прочность.

Предмет изобретения

Способ получения тугого резьбового соединения корпусной детали с крепежным элементом, имеющим треугольную резьбу и твердость, большую твердости детали, путем выполнения в корпусной детали гладкого цилиндрического отверстия и последующего ввинчивания в это отверстие крепежного элемента, отлика(оп1ийся тем, что, с целью повышения статической и динамической прочности соединсния, диаметр гладкого цилиндрического отверстия в корпусной детали и средний диаметр резьбы крепежного элемента определяют из следующего соотношения с/ = dew (1, +0,0105. S — 0,33 (6+Л)—

26 (1+т1) — 2R .— R., где d — диаметр гладкого цилиндрического отверстия в корпусной детали;

dc<> — средний диаметр резьбы крепе>кной детали;

S — шаг резьбы;

R — высота микронеровностей резьбовой поверхности крепежной детали;

R — высота микронеровностей поверхности гладкого цилиндрического отверстия в корпусной детали;

Л вЂ” допуск на изготовление отверстия;

0 — модуль второго рода;

q — коэффициент Пуассона.

Составитель И. Малюга

Редактор Л. Василькова Техред H. Куклина

Корректор Н. Стельмах

Заказ 2404 Изд. М 1156 Тираж 869 Подписное

ЦНИИПИ Государственного комитета

Совета Министров СССР по делам изобретений и открытий

Моиова, Ж-35, Раушская иаб., д. 4/5

Обл. тип. Костромского управления издательств, полиграфии и книжной торговли