Способ получения полимеров диенов и олефинов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11)460730 (61) Дополнительное к авт. санд-ву— (22) Заявлено 2407.73 (21) 1950853/23-05 с присоединением заявки № (23) Приоритет (43) Опубликовано 250578.Бюллетень № 19 (51) М. Кл.

С 08 F 236/04

С 08 F 2 10/00

Гасударственный намнтет

Саветв Инннстрав СССР па делам нэааретеннй

Н IITKPblTIIN (53) УДК

678.762,02:

:678.742.02(088.8) (45) Дата опубликования описания 2604.78

С.И. н н, О.К.

Т.К.

Бейлин, Б.А., Долгоплоск, И.Ф. Гавриленко, Стефановская, Е.И, Тинякова, И.Н. Маркевич, О,Н. Яковлева,.

Караев, В.М. Фролов, К.Г. Миессеров,, С.Б. Гольштейн, Выдрина, А.Х. Багдасарьян и В.Л. Кофман (72) Авторы изобретения (71) Заявитель институт нефтехимического синтеза им. A.Â. топчиева (54) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ

В

С..

С с, (I .n )I . М, (Й4? или

Изобретение относится к области полимерной химии, к способу получения полимеров или сополимеров диенов и/или олефинов.

Известны способы получения карбоцепных полимеров полимеризацией или сополимериэацией сопряженных диенов и/или альфа-олефинов в углеводородных растворах под влиянием каталитических сис тем на основе Х -аллильных (Я-кротиль- 10 ных) комплексов переходных металлов

IV-VIII групп или продуктов их взаимодействия с протонными или Ж-кислотами.

В качестве катализаторов исйольэуют, например, полиаллильные соединения 1а и соединения смешанной структуры, получаемые взаимодействием поли -и- аллильных соединений с соответствующими кислотами, фенолами, гидроокисями кремния, алюминия. Ю 1E -Аллильные и особенно )Г-кротильные комплексы переходных металлов в подавляющем большинстве случаев весьма нестойки и разлагаются уже при низких температурах. 25

Указанная низкая стабильность исходных Y -аллильнЫх (K --кротильных) комплексов переходных металлов затрудняет использование их для получения катализаторов полимериэации.

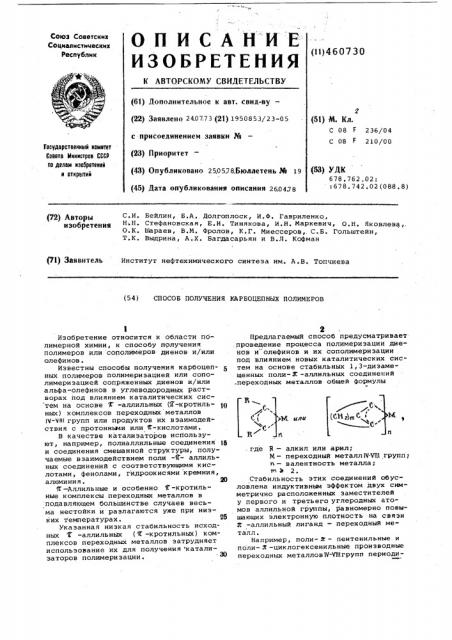

Предлагаемый способ предусматривает проведение процесса полимеризации диенов и олефинов и их сополимеризации под влиянием новых каталитических систем на основе стабильных 1,3-диэамещенных поли- X -аллильных соединений переходных металлов общей формулы г

tl . где R — алкил или арил;

М вЂ” переходный металлlVYlll групп; и — валентность металла; т Ъ 2 °

Стабильность этих соединений обусловлена индуктивным эффектом двух симметрично расположенных заместителей у первого и третьего углеродных атомов аллильной группы, равномерно повышающих электронную плотность на связи и -аллильный лиганд — переходный металл.

Например, поли- эс — пентенильные и поли- Эт -циклогеКсенильные производные переходных металловlY-у111групп периоди460730 ческой системы значительно более стабильны, чем их Й-аллильные и 3t-кротильныв аналоги. Например, углеводородные растворы трис-Х-пентеНИлхрсиа стабильны в течение нескольких недель в отсутствии воздуха при ксинатной температуре, тогда как трис-Ж-аллилхром s этих условиях разлагается полностью уже через 1 ч. Трио-й-аллилтитан (ТР ) ранее! не был выделен и ВдентиФицирован из-эа своей крайней и устойчивости.

Трис-йпентенил - и трис-Х-циклогексе; нилтитан были получены и охарактеризо ваны как индивидуальwe соединения. В растворе толуола эти срединения стабиль; ны и могут хранить@я ври комнатной температуре без разложения в течение

10-15 дней. Также -впервые получены и охарактеризованы трнс-Й -пентенилкобальт и трис- Й-пентенилжелезо. Первое из этих соединений в растворе арома=, @ тических углеводородов стабильно при

20 C в течение 1 суток и может хранить-, ся без разложения при +2 С в течение более 30 суток, в то время как трис-.й-аллилкобальт стабилен только при -40 С25

Трис,-K-пентенилжелезо Устойчиво в толуольном растворе при -10 Ñ в течение l суток, а трис -Х-аллцлжелезо, стабильно только при - 78 С исповышением температуры разлагается со взрывом. 30

Полимериэация проводится в стеклянных ампулах. Загрузка компонентов производится в условиях исключающих воэможность попадания кисгюреда--и влаги--в жа= пулы. 85

Пример 1. В,амцул вводят

0,06 ммоль трис -g-дентенилтитана в толуольном .растворе и 32 ммоль бутадиена. Полимеризацкю проводят при

+20 С в течение 3 ч. Выход полимера 40 составляет 16%. Полученный полибутадиен содержит 1ООЪ 1,2-звеньев.

Пример 2. В ампулу вводят

О 05 ммоль трис-X-ïåíòåíèëòèòàíà в

I толуольном растворе и 30 ммоль изопрена. За 2 ч при +20 С выход полимел ъ 45 ра составляет 54. Микроструктура полиизопрена, % звеньев в цепи:

1,4-Цис— 24

1,4-Транс43

1,2- 3

3,4- 30

П р и м .e p .3. В ампулу вводят

0,05 ммоль трис-Л-пентенилтитана и

0,1 ммоль НС1 в толуольном растворе и выдерживают смесь в течение 1 ч. 55

Затем вводят 30 ммоль,изо-прена. За.

2 ч при + 20 С выход полимера составляет 11%. Полученный полииз<нпрен имеет следующую микроструктуру, % звеньев в цепи: 60 с

1, 4r Цис- 85

1, 4- Транс- 11

314-1 . 4

Пример 4. Количество компонентов и порядок их введения такие же, 65 как в примере 3, но только перед загрузкой мономера в систему вводят три .— ,х)лорацетат . цйнка.(За 2 ч при +20 С выход полимера составляет 50%.

Иикроструктура полииэопрена, Ъ звеньев в цепи:, 1,4- цис- 90

1,4-Транс- 7

3,4- 3

Пример 5. Взято 0,06 ммоль трис-4С-пентенилтитана в толуольном растворе и 27 ммоль -бутилена. Полимеризацию проводят при +20 C в течение

5 ч. Получен высокомолекулярный полимер.

H p и м е р 6. В ампулу вводят

0,06 ммоль трис-Х-циклогексенилтитана и 0,06 ммоль НС1 в толуольном растворе и выдерживают смесь в течение 1 ч.

Затем вводят 32 ммоль бутадиена. За

2 ч при +20 С выход полимера составляет 13%.,Микроструктура, Ъ звеньев в цепи: л

1,4- Цис- 45

tI р и м е р 7. В ампулу вводят

0,015 ммоль Ч(Х -сэр ) в толуольном растворе и 40 ммоль бутадиена. Полимериэацию проводят при -3 С в течение

3 ч. Выход полимера 15%. Микроструктура полибутадиена, Ъ звеньев в цепи:

1 2- 36

1,4- Цис- 43

1, 4- Трс кс- 21

Пример 8. В ампулу вводят

U о15 изволь Ч(х- СцМ ) 0,165 ммоль

М (изо-C4H Q СЯ и МГ ммоль изопрена. Полимеризацию проводят в течение 3 ч при 0 C. Выход полимера 303, Структура полиизопрена, Ъ звеньев в цепи:

1 4 - Транс- 85

3,4— 15

Пример 9. В ампулу вводят

0,015 ммоль Ч(Ж-СЭ,Нд)a, 0,165 ммоль

AR (изо-СцНэ)С1 и 32 ммоль бутадиена.

Полимеризацйю проводят в течение 3 ч при -30 С. Выход полимера 403. Структура полибутадиена, Ъ звеньев в цепи:

1,4- Tpaанс 88

1,2- 12

Пример 10. В ампулу вводят

0,015 ммоль ч(Л-СэНэ), 0,165 ммоль

М (изоСц Нс) С1,0,36 ммоль пропилена и 0,41 ммоль бутадиена. Яолимеризацию проводят в течение 3 ч при -30 С.

Выход .полимера 25%. По данным HKC полу-; чен чередующийся сополимер бутадиена с пропиленом состава 1:1.

П р и м е p ll В ампулу. вводят

0,017 ммоль Ч(Я- С H ),нанесенного на г алюмосиликата, прокаленного при

360 С в вакууме в течение 1 ч, затем вводят 60 ммоль бутадиена. Полимериэацию проводят при +22 С в течение 10 ч.

Выход полибутадиена 20%..Структура полимера, Ъ звеньев в цепи:

460730

1,2 9

1,4- 0,нс- 35

1,4- Транс- 56

Пример 12. 0,017 ммоль

Ч(й -CgH% )% в толуольном растворе наносят на 0,6 г силикагеля, прокаленного при 360-380 С в вакууме в течение 1 ч.

Затем вводят 60 ммоль изо-прена. Полимеризацию проводят при +22 C в течение

8 ч. Выход полимера 33%. Стуктура по- 0 лиизопрена, % звеньев в цепи:

1,2- 5

3,4- 40

1,4- Транс — 55

Пример 13. К 0,015 ммоль

V(* — СэН% % в толуольном растворе добавляют 0,015 ммоль НС1 при — 78оС и спустя 30 мин вводят 0,5 моль бута,.диена. Полимеризацию проводят в течение 3 ч при -30оС. Выход полимера 20%.

Микроструктура полибутадиена: 95%

1,4-траис-звеньев.

Пример 14. K раствору

Ч(Ж-ZSH ) С1,полученному взаимодействием Ч(ж-СзЩ и HCR (см. пример 13), добавляют зквимолярную смесь бутадиена и пропилена (0,25 моль каждого сомономера) . Полимеризацию проводят при

-30оС. Выход сополимера 25%. Получают чередующийся сополимер бутадиена с пропиленом состава 1:l. 30

Пример 15. В ампулу вводят

0,5 ммоль трис-й-пентенилхрома s растворе толуола, 15 мл толуола и 50 ммоль бутадиена. Иолимериэацию прово- 35 дят при 50 С. Выход полимера через

1,5 ч составляет 40%. Микроструктура полибутадиена, % звеньев в цепи:

1,2- 78

1, 4- Ъаис« 22 40

Мол.вес 6000.

il р и м е р 16. В ампулу вводят

0,5 ммоль трис-Ж-.пентенилхрома, 50 ммоль иэо-прена и 15 мл толуола. 45

Через 2,5 ч при 50оC получают низко° молекулярный (мол.вес. 5000) полиизочдрен с выходом 28%. Микроструктура полимера, % звеньев в цепи:

1,4- Ццс- 18 50

1,,4- Траwс— 19

1, 2-. 34

3,4- 29

Пример 17. В ампулу. вводят

0,25 г алюмосиликата прогретого при

380 С в вакууме в течение 1 ч, 0,5 ммоль трис-Х-пентенилхрома в растворе толуола и выдерживают 45-50 мин до полного обесцвечивания толуольного раствора.

Реакция сопровождается выделением пентенов и образованием соединения (Jt-Сэg%/i

2 юг-О-Ы . Затем отконденсируют в вакууме толуол и выделившийся пропилеи.

В ампулу заливают 15 мл толуола и

50 ммоль изо-прена. Через 3 ч при 50 С

О с выходом 35% получают высокомолекуляр-55 ный полиизопрен. Иикроструктура полимера,% звеньев в цепи:

1, 4- Тракс- 84

1,4- Цнс.- 10

3,4- 6

Мол.вес. 200000.

П р и и е р 18. То же, что в примере 17, но . взаимодействие трис- а-пентенилхрома проводится не с алюмосиликатом,,а с таким же количествсм силикагеля, предварительно прогретого в тех же условиях, с образованием соединения (Х-CзH ) С1 -О- Ы- . Выход полиизопрена через 3 ч при 50 С 36%.

Полимер содержит,% звеньев в цепиг

1, 4- Транс- 95

3,4- 5

Пример 19. То же, что в примере 17, но вместо изо-прена в ампулу вводят 50 ммоль бутадиена . Через 3,5ч .при 50 С с 100%-нил выходом получают 1,4-транс -полибутадиен, % звеньев в цепи:

1,4- Транс- 95

1 2- 5

Пример 20. То же, что в примере 17, но взаимодействие трис-й -пентенилхрома проводят с таким же количеством окиси алюминия, предварительно прогретой в вакууме при 500 С в тече.ние 1 ч, и с образованием соединения

0 — А1

o - CgHy CF

9-AL 4ь

Выход полиизопрена 30%. Микроструктура полимера, % звеньев в цепиг

1,4- Цис» 88

1 4- Т эа14Ф- 5

3;4- 7

Мол. вес ° 195000.

Пример 21. То же, что в примере 17, но вместо бутадиена в ампулу вводят 50 ммоль эквимолекулярной смеси бутадиеиа и стирола. Через 1,5 ч при 50 С с выходом 10% получают сополимер бутадиена со стиролом. Содержание стирола в полимере, определенное рефрактометрическим методом, составля-. ет 18 мол.%. Микроструктура бутадиеновой части цепи, % звеньев в цепиг . 1 4- Транс- 78

1,2- 22

Пример 22. Полимеризация бутадиена - 1,3 на системе трис-К-пентенилкобальт- А(0%. Загружают 18 MMoJlb ,бутадиена, 0,018 ммоль (X-С Н9)% Со, 0 5 г М Оэи 5 мл толуола. Температуо ра полимерйзации 20 С, за 1 ч выход полимера 10%. Структура полимера, % звеньев в цепи:.

1,4- Цис- 73

1, 4- Транс- 8,5

18,5

Пример 23. Полимеризация Ьутадиена на системе трис-X-пентенилкобалът силикагель. Загружают 18 ммоль бутади460730 ена, 0,018 ммоль @ Н%) Со, 0,5 r силикагеля и 5 мл толуола. Температура полимеризации 20 С. За 1 ч выход полимера 9%. Структура полибутадиена,% звеньев в цепи: 5

1 4- Цис- 64

1, 4- Транс- 9

1,2- 27

Пример ?4. Полимеризация бутадиена на системе хрис-Л- пентенилкобальт — алюмосиликат. Загружают

18 ммоль бутадиена 0,018 ммоль (X-С Нц)ЬСо, 0,5 г алюмосиликата и

5 мл толуола. Температура полимеризации 20 С, эа 1 ч выход полимера 10%.

Структура, % звеньев в цепи:

1,4- U,íñ- 65

1,4- Транс- 11

1,2- 24

Пример 25. Полимериэация изопрена на системе трис-4t-. пентенилкобальт — алюмосиликат. Загружают

18 ммоль изо-прена, 0,018 ммоль (3 " СЭНэ) Со, 0,5 г алюмосиликата и .5 мл толуола. Температура полимериэации 20 С, за 1 ч выход полимера 20%.

Стуктура,% звеньев в цепи:

1,4- Цнс,- 63

3,4- 37

Пример 26. Полимеризация бутадиена на системе трис-К-пентенилко- 30 балы — трихлоруксусная кислота. Загружают 18- ммоль бутадиена, 0,018ммоль () -СэНэ)ь Со, 0,018 ммоль (. C8 СООН и

5 мл толуола . Температура- полимериэации 20 C. 3а 1 ч выход полимера 8%. 35

Стуктура, % звеньев в цепи:

1,4- Цнс- 78

1, 4- Транс- 8

1,2- 14

Формула изобретения

N или

:) где R- алкил или арил;

М вЂ” переходный металл 1V-Vlt! групп; и — валентность металла; - целое число не менее 2.

Составитель А. Горячев

Техред Н. Андрейчук

Корректор E. Папп

Редактор П. Горькова

Заказ 2820/40 Тираж 641 Подписное

ЦНИИПИ Го=ударственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фклыал ППП Патент, г. Ужгород, ул. Проектная, 4

Пример 27. Полимеризация бута- 40 диена на системе трис-Й- пентенилкобальт — НСС . Загружают 18 ммоль бутадиена, 0,018 ммоль (Я:-СсНэ )> Со, 0,036 ммоль

НС(, 5 мл толуола. Температура полимеризации 20 С, за 1 ч выход полимера 45

5%. Структура, % звеньев в цепи:

1,4- Цнс- 88

1,4- Транс- 2

1,2- 3.0

Пример 28. 8 ампулу вводят

0,5 г А(Оэ, которую затем прокаливают при 450 С в течение 1 ч в вакууме. После этого добавляют 0,02 ммоль трис- Jt-пентенилжелеза и 20 ммоль изо-прена.

Полимериэацию проводят при 20 С в течение 3 ч. Выход полимера 6%. Микроструктура, % звеньев в цепи:

1,4- Транс- 83

3,4- 15

1,2- 2

Пример ?9. 0,02 ммоль трис-К-пентенилжелеза наносят на 0,5 г алюмосиликата, прокаленного .при 3504С в течение 1 ч в вакууме. Затем вводят

20 ммоль изо-прена. Полимеризацию проводят при 20 С в течение 3 ч. Выход полимера 5%. Микроструктура, % звеньев в цепи:

1,4- Транс- 73

3,4- 23

1,2- 4

Способ получения карбоцепных полимеров полимериэацией или сополимеризацией сопряженных диенов и/или альфа олефинов: в среде углеводородного растворителя в присутствии в качестве катализатора &аллильных соединений переходных металлов 1Ч-ч!!! групп или продуктов их взаимодействия с протонными или 4Г-кислотами, о т л и ч а ю щ и йс я тем, что, с целью упрощения техно— логии процесса и расширения ассортимента катализаторов, в качестве X аллильных соединений переходных металлов

K-ЧШ групп применяют 1,3-дизамещенные поли -й-аллильные соединения этих металлов общей формулы