Способ ннанесения спеченный покрытий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 460942

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 06.10,72 (21) 1834184/22-1 с присоединением заявки Уев (32) Приоритет

Опубликовано 25.02.75. Бюллетень Л 7

Дата опубликования описания 21.04.75 (51) М. Кл. В 22! 7/00

С 23с 5/00

С 23с 17/00

Государственный комитет

Совета Министров СССР по делам изобретений (53) УДК 621.762.763:

: 621. 793.8: 621.

792(088 8) и открытий (72) Авторы изобретения

Е. В. Рыморов, Г. Д. Шевченко и И. Д. Радомысельский (71) Заявитель Брянский филиал Всесоюзного проектно-технологического института строительного и дорожного машиностроения (54) СПОСОБ НАНЕСЕНИЯ СПЕЧЕННЫХ ПОКРЫТИЙ

Изобретение касается нанесения покрытий иа компактные изделия.

Известен способ нанесения спеченных покрытий, включающий горячее напрессовывание слоя порошка на поверхность компактных изделий.

Предложенный способ позволяет повысить физико-механические свойства покрытий. Для этого иапрессовываиие осуществляют циклически скошенным пуансоном при перемещении изделий с порошком через зону напрессовывания.

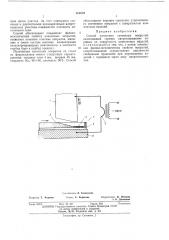

На чертеже изображена схема, поясняющая процесс получения спеченных покрытий, где

1 — электрод-пуансон, 2 — неуплотненный слой порошка, 3 — напрессованный слой порошка, 4 — пресс-форма в виде длинного желоба из токонепроводящего материала, 5— упрочняемое изделие, 6 — плита и 7 — трансформатор.

При включении механизма сжатия машины электрод-пуансон спрессовывает слой порошка 2, причем плотность его у нижней части пуансона наибольшая и постепенно убывает под скошенной частью. Последующее включение электрического тока, протекающего через пуансон 1, напрессованный слой 3, упрочняемое изделие 5, плиту 6, от трансформатора 7 разогревает порошок, находящийся под давлением. В результате этого создаются условия, которые обеспечивают прессование и одновременное спекание порошка в компактный слой, а также приваривание его к поверхности изделия.

Затем электрический ток отключают, давление снимают, пуансон выводят в исходное положение, а матрицу пресс-формы с изделием и порошком перемещают через зону напрессовываиия навстречу скошенному пуансону.

10 После этого к пуансону снова прикладывают давление, пропуская через него импульс тока, и весь цикл повторяют.

Таким образом, цикл включает в себя движение пуансона вниз, прессование, спекание и

15 приваривание порошка, подъем пуансона и продвижение изделия с порошком на величину шага пуансона.

В результате осуществления последовательных циклов на поверхности изделия получают

20 слой, ширина которого равна ширине гнезда матрицы пресс-формы, а толщина зависит от высоты слоя порошка, давления и температуры горячего напрессовывания.

Порошок, находящийся под скошенным

25 пуансоном, в результате переменной по длине прессуемого участка толщины слоя спекается неодинаково. При следующем цикле прессования после перемещения пуансона происходит повторное спекание и доуплотнение каж30 дого предварительно спеченного в предыду460942

Составитель Л. Рамавнова

Текред Е. Борисова

Корректоры: В. Петрова и О. Данишева

Редактор Т. Фадеева

Заказ 840!4 Изд. М 431 Тираж 833 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, N-35, Раушская наб., д. 415

Типография, нр. Сапунова, 2 щем цикле участка. За счет повторного спекания и доуплотнения предварительно напрессованных участков повышается плотность нанесенного слоя.

Способ обеспечивает повышение физикомеханических свойств наносимых покрытий, позволяет наносить плотные покрытия, имеющие в своем составе высокие концентрации неэлектропроводных компонентов, в частности карбид бора и карбид кремния.

Полученные спеченные покрытия па стали пз ферросплавов имеют следующие характеристики: толщина слоя 4 мм, ширина 35 мм, твердость Нв, 42 †: 46, плотность 96 /в. Способ обеспечивает хорошее сцепление упрочняющего спеченного покрытия с поверхностью компактных изделий.

5 Предмет изобретения

Способ нанесения спеченных покрытий, включающий горячее напрессовывание порошка на поверхность компактных Изделий, отличающийся тем, что, с целью повыше10 пия физико-механических свойств покрытий, напрессовывание осуществляют циклически скошенным пуансоном при перемещении изделий с порошком через зону напрессовывания.