Устройство для контроля толщины затвердевшего при отливке рабочего слоя прокатных валков

Иллюстрации

Показать всеРеферат

(„) ggl36>

Со оа Советских

Социалистических

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 23.07.73 (21) 1947941 25-28 с присоединением заявки №

Государственный комитет (23) Приоритет

Совета Министров СССР по аелам изобретений

Опубликовано 25.02.75. Бюллетень № 7 (51) М. Кл. G Оlп 29, 04 (53) УДК 620.179.16 (088.8) и открытий

Дата опубликования описания 07.04.75 (72) Авторы изобретения

Е. С. Иванушкин, Г. В. Белай, К. А. Старков, В. М. Молчанов и Г. Г. Кучер

Научно-исследовательский и опытно-конструкторский институт автоматизации черной металлургии (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ

ЗАТВЕРДЕВШЕГО ПРИ ОТЛИВКЕ РАБОЧЕГО СЛОЯ

ПРОКАТНЫХ ВАЛКОВ

Изобретение относится к средствам неразрушающего контроля качества материалов и изделий.

Известно усцройство контроля толщины затвердевшего при отливке рабочего слоя прокатных валков, содержащее охлаждаемый твердый волновод, контактирующий одним из своих торцов с валком, акустический приемно-излучающий преобразователь, установленный на другом торце волновода, и электронный блок толщиномера, соединенный с преобразователем.

Такое устройство не обеспечивает достаточной производительности конт1роля.

Предложенное устройство отличается от известного тем, что оно снабжено устанавливаемым в отверстие в стенке кокиля для отливки валка .фланцем, выполненным с осевым отверстием, и соединенной с ним полостью для заполнения расплавленным соленым раствором и армату|рой для крепления волновода в осевом отверстии фланца.

Это позволяет повысить производительность контроля толщины затвердевшего при отливке рабочего слоя прокатных валков.

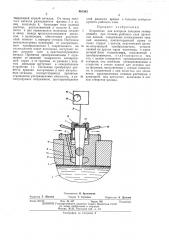

На чертеже схематично показано п редложенное устройство.

Оно монтируется в кокиле 1 (литейной форме), заполненном жидким металлом 2 для формирования отливки прокатного валка, и состоит из фланца 3, в котором расположен волновод 4 и выполнена полость 5, заполненная трудноиспаряемым и обладающим высокими смачивающими свойствами

5 расплавленным солевым раствором. К охлаждающему блоком 6 концу волновода присоединяется акустический приемно-излучающий преобразователь i с помощью болтов и втулки 8. Преобразователь связан соеди10 нительным кабелем 9 с генератором электронного блока 10 толщиномера и его измерительным уст1ройством 11.

В нерабочем положении канала для стекания соли нет, так как конец волновода 4

15 плотно сидит в отверстии фланца 3. На нерабочей плоскости преобразователя во втулке 8 установлен демпфер 12, выполненный, например, из асбеста. Волновод 4 с охлаждающим блоком 6 установлен в флан20 це 3, образуя с помощью резьбового соединения винтовую пахру. С помощью ручек

13 волновод перемещается для отпирания и заппрания канала 14 для стекания соленого раствора в зазор между концом волновода 4

25 и затвердевшим металлом 2. Заполнение полости 5 солевым раствором производится через канал 14.

Заполнивший кокиль 1 жидкий металл 2 сразу же начинает затвердевать с образо30 ванием зазора между стенкой кокиля и за461363

Составитель H. Бражников

Техред Т. Курилко

Корректор А. Дзесова

Редактор Т. Шагова

Заказ 831/13 Изд. № 437 Тираж 902 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 твердевшей коркой металла. От тепла залитого металла разогревается фланец 3 и конец волновода 4, благодаря чему солевой раствор, расположенный в полости 5, плавится и при перемещении волновода стекает в зазор между к ристаллизующимся металлом и волноводом, обеспечивая акустический контакт и передачу сигнала. Импульсы высокочастотных колебаний от ультразвукового преобразователя 7, закрепленного на охлаждаемом конце волновода, поступают через расплав соли в кристаллизующийся металл. Принятые преобразователем 7 отражения от внешней пове1рхности затвердевшей корки и от границы ее раздела с жидким металлом поступают в измерительное устройство 11. Последнее преобразует разность времени поступления в него импульсных сигналов, соответствующих принятым отражениям ультразвуковых импульсов, в регистрируемое напряжение, пропорциойальное этой разности веремея и толщине контролируемого рабочего слоя.

Предмет изобретения

5 Устройство для контроля толщины затвердевшего при отливке рабочего слоя прокатных валков, содержащее охлаждаемый твердый волновод, контактирующий одним из своих торцов с валком, акустический прием10 но-излучающий преобразователь, установленный на другом торце волновода, и электронный блок толщином ра, соединенный с преобразователем, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности

15 контроля, оно снабжено устанавливаемым в отверстие в стенке кокиля для отливки валка фланцем, выполненным с осевым отверстием, и соединенной с ним полостью для запал" нения расплавленным солевым раствором и

20 арматурой для крепления волновода в осевом отверстии фланца.