Способ соединения графитового электрода с металлическим токоподводом

Иллюстрации

Показать всеРеферат

(ii) 464083

ОПИСАНИЕ

ИЗОЫ ЕтЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетскик

Социалистическик

Респтблик (61) Дополнительное к авт, свид-ву (22) Заявлено 14.07.72 (21) 1811739/24-7 с присоединением заявки № (23) Приоритет

Опубликовано 15.03.75. Бюллетень № 10

Дата опубликования описания 15.07.75 (51) M. Кл. Н 05b 7/08

F 27d 11/08

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.3.036.61 (088.8) (72) Авторы изобретения

И. В. Коптев и О. Г. Афенченко (71) Заявитель (54) СПОСОБ СОЕДИНЕНИЯ ГРАФИТОВОГО ЭЛЕКТРОДА

С МЕТАЛЛИЧЕСКИМ ТОКОПОДВОДОМ

Известен способ соединения графитового электрода с металлическим токоподводом посредством выполнения в электроде кольцевого паза, введения в него токоподводящего стержня и заполнения зазора между ними электропроводной массой, с обеспечением последующего сцепления ее с электродом и токоподводом.

Недостатком известного способа является низкая механическая прочность и значительное сопротивление контакта между электродом и токоподводом.

С целью повышения механической прочности узла соединения и уменьшения сопротивления контакта между электродом и токоподводом по предлагаемому способу в качестве электропроводной массы используют металлокерамический порошок, а сцепление осуществляют горячим прессованием.

Для улучшения сцепления электрода с электропроводной массой в отверстии электрода выполняют канавки с обратной конической поверхностью, причем на токоподводе также может быть выполнен участок с конической поверхностью.

В качестве электропроводной массы может быть использован металлографитовый, железоникелевый или вольфрамомедный порошки: (Ре+графит, Fe+28% Nl; W+CU).

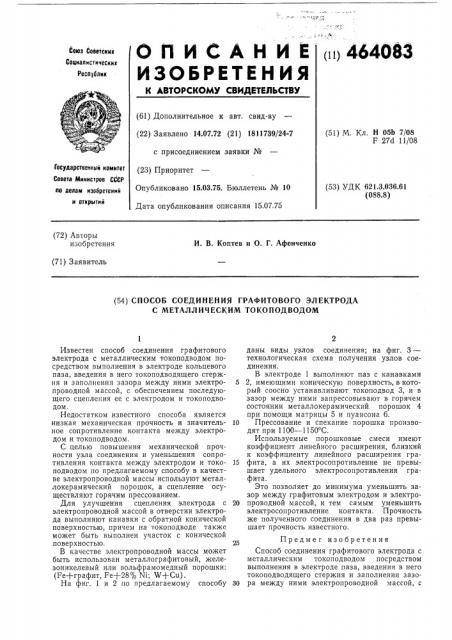

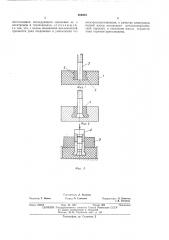

На фиг. 1 и 2 по предлагаемому способу даны виды узлов соединения; на фиг. 3— технологическая схема получения узлов соединения.

В электроде 1 выполняют паз с канавками

5 2, имеющими коническую поверхность, в который соосно устанавливают токоподвод 3, и в зазор между ними запрессовывают в горячем состоянии металлокерамический порошок 4 при помощи матрицы 5 и пуансона 6.

10 Прессование и спекание порошка производят при 1100 — 1150 С.

Используемые порошковые смеси имеют коэффициент линейного расширения, близкий к коэффициенту линейного расширения гра15 фита, а их электросопротивление не превышает удельного электросопротивления графита.

Это позволяет до минимума уменьшить зазор между графитовым электродом и электро20 проводной массой, и тем самым уменьшить электросопротивление контакта. Прочность же полученного соединения в два раз превышает прочность известного.

Предмег изобретения

Способ соединения графитового электрода с металлическим токо подводом посредством выполнения в электроде паза, введения в него токоподводящего стержня и заполнения зазо30 ра между ними электропроводной массой, с

464083 Рцг f

Фиг. о

Составитель Л. Беляева

Техред О. Гуменюк

Корректоры: Л. Корогод и В. Петрова

Редактор Т. Янова

Заказ 1658/2 Изд. ¹ 1357 Тираж 869 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 обеспечением последующего сцепления ее с электродом и токоподводом, о т л и ч а ю щ и йс я тем, что, с целью повышения механической прочности узла соединения и уменьшения его электросопротивления, в качестве электропроводной массы используют металлокерамический порошок, а сцепление массы осуществляют горячим прессованием.