Центробежная установка для получения биметаллических втулок

Иллюстрации

Показать всеРеферат

,») 465Î4Î

Союз Советских

Социалистических

Республик —ютвтейтно ех азнаев (61) Дополнительное к авт. свид-ву (22) Заявлено 01.06.71 (21) 1659773/22-2 (51) М, Кл. - В 22D 13/00 с присоединением заявки №

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 05.02.76. Бюллетень № 5

Дата опубликования описания 25.05,76 (53) УДК 621.74.042 (088.8) (72) Авторы изобретения

А. М. Павлов, А. Л. Пятибрат, Н. Д. Фоменко, Н. А, Горбачев и В. Л. Зотов (71) Заявитель (54) ЦЕНТРОБЕ)КНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ

БИМЕТАЛЛИЧЕСКИХ ВТУЛОК

Изобретение относится к линейному производству, в частности к оборудованию для центробежной отливки биметаллических втулок.

Известна центробежная установка для получения биметаллических втулок, включающая переднюю и заднюю бабки, вращаемые конусообразные поверхности и их привод, систему охлаждения, выполненную в виде спрейеров, дозатор, заливочное устройство и подвижный защитный кожух.

Однако на известной установке трудно получить высококачественную мелкокристаллическую структуру втулки и обеспечить высокую скорость ее охлаждения.

Предложенная центробежная установка для получения биметаллических .втулок отличается тем, что заливочное устройство снабжено сменным раструбом с горизонтальной щелью, расположенным в горизонтальной плоскости и подводящим заливаемый металл к стенке вращаемой втулки, а спрейеры расположены в шахматном порядке и соединены между собой в кольцевые секции воздушными и водяными коллекторами, индивидуально подключаемыми к системе питания.

Это позволяет получить высококачественную мелкокристаллическую структуру путем плавного и равномерного подвода металла по всей длине втулки и увеличить скорость ее охлаждения.

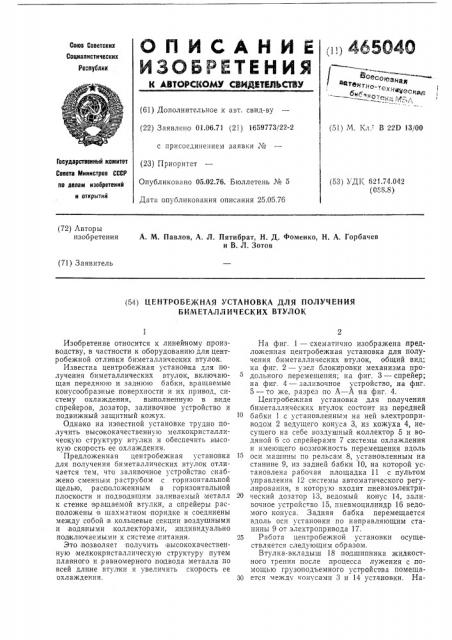

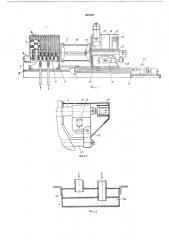

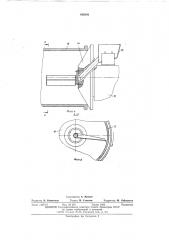

На фиг. 1 — схематично изображена предложенная центробежная установка для получения биметаллических втулок, общий вид; на фиг. 2 — узел блокировки механизма продольного перемещения; на фиг. 3 — спрейер; на фиг. 4 — заливочное устройство, на фиг.

5 — то же, разрез по А — А на фиг. 4.

Центробежная установка для получения биметаллических втулок состоит из передней бабки 1 с установленным на ней электроприводом 2 ведущего конуса 3, из кожуха 4, несущего на себе воздушный коллектор 5 и водяной 6 со спрейерами 7 системы охлаждения и имеющего возможность перемещения вдоль оси машины по рельсам 8, установленным на станине 9, из задней бабки 10, на которой установлена рабочая площадка 11 с пультом управления 12 системы автоматического регулирования, в которую входит пневмоэлектри20 ческий дозатор 13, ведомый конус 14, заливочное устройство 15, пневмоцилиндр 16 ведомого конуса. Задняя бабка перемещается вдоль оси установки по направляющим станины 9 от электропривода 17.

25 Работа центробежной установки осуществляется следующим образом.

Втулка-вкладыш 18 подшипника жидкостного трения после процесса лужения с помощью грузоподъемного усгройсгва помещаЗО ется между «опусами 3 и 14 установки. На465040

15

25

4О

3 жатием кнопки на пульте управления 12 приводится в действие электропривод 17 продольного перемещения, в результате чего задняя бабка 10 начинает перемещаться вдоль оси установки, при этом втулка 18 прижимается конусом 14 к конусу 3. Дальнейшее перемещение задней бабки ограничивается конечным выключателем 19, установленным на кронштейне 20 штока 21 путем воздействаия скоса кронштейна 22, связанного со штоком 23, на конечный выключатель 19.

В результате размыкается цепь питания электропривода продольного .перемещения задней бабки 10 и замыкается цепь питания электропневматического распределителя, через который воздух подается в полость пневмоцилиндра 16 и происходит окончательное дожатие, центровки и дальнейшее удержание в конусах 3 и 14 втулки 18 пневмоцилиндром 16.

Затем кожух 4 перемещают вдоль оси установки до упора в заднюю бабку 10. С помощью грузоподъемного устройства (на чертеже не показано) дозатор 13 устанавливается ад воронкой заливочного устройства, которое выполнено таким образом (см. фиг. 4 и

5), что металл через приемную воронку, патрубок и сменный раструб с продольной щелью подводится под некоторым уклоном к горизонтальной плоскости непосредственно к внутренней поверхности заливаемой втулки.

Сменный раструб расположен, вдоль об разующей втулки. Кнопкой на пульте управления

12 включается система автоматического управления по контролю заливки и стабилизации режима, после чего из дозатора 13 металл сливается в заливочное устройство 15:в строго определенном для каждой заливаемой втулки количестве баббита и автоматически включается подача воздуха и воды соответственно в коллектор 5 и 6 системы охлаждения.

Из коллектора 6 вода поступает в полость 24 спрейера 7, из коллектора 5 в полость 25 поступает воздух и через отверстие в стенке вода и воздух подаются в зону охлаждения.

При этом происходит образование мелкодисперсной воздушно-водяной смеси, на правленной к наружной поверхности охлаждаемой втулки. Период охлаждения втулки задается через реле времени, после чего включается торможение электродвигателя привода вращения ведущего конуса 3, После остановки втулки кожух 4 перемещается по рельсам вдоль оси установки в крайнее левое положение. Затем производят зачаливание втулки, перемещение задней бабки вправо до тех,пор, пока заливочное устройство не выйдет из втулки. При перемещении задней бабки 10 вправо с помощью пружины 26 (см. фиг. 2) шток 21 с конусом 14 возвращается в исходное положение. Получение биметаллических втулок на предложенной центробежной установке позволяет осуществить бездефектную тонкослойную заливку крупногабаритных втулок Я 1400 †4 с равнораспределенными по всему слою составляющими сплава.

Формула изобретения

1. Центробежная установка для получения биметаллических втулок, включающая переднюю и заднюю бабки с приводными конусообразными поверхностями, систему охлаждения типа спрейеров, установленную íà подвижном защитном кожухе, и дозатор с заливочным устройством, отличающаяся тем, что, с целью полученя высококачественной мелкокристаллической структуры путем плавного и равномерного, подвода металла по всей длине втулки и увеличения скорости охлаждения .последней, заливочное устройство снабжено сменным раструбом с продольной горизонтальной щелью, подводящей заливаемый металл к стенке .вращаемой втулки.

2. Установка по п. 1, отлич ающа я ся тем, что спрейеры расположены в шахматном порядке и соединены между, собой в кольцевые секции коллекторами, индивидуально подключаемыми к системе питания.

465040

Составитель А, Минаев

Техред М. Семенов

Корректор М. Лейзерман

Редактор Н. Белявская

Типография, пр. Сапунова, 2

Заказ 1425/18 Изд. № 291 Тираж 1003 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

i!3035, 5 þñêâà, уК-35, Раушская наб., д. 4i5