Механизм запирания форм литьевых машин для переработки пластмасс

Иллюстрации

Показать всеРеферат

п11 466118

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, Союз Свветскик

Сацизлистическик

Ресаублик (61) Дополнительное к авт. свиЛ-ву (22) Заявлено 04.04.72 (21) 1767810, 23-5 с присоединением заявки № (23) Приоритет (51) М. Кл. В 2N 1, 00

Гасударственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 678 057 74 (088.8) Опубликовано 05.04.75. Бюллетень № 13

Дата опубликования описания 26.06.75 (72) Авторы изобретения

В. В. Будыковский, С. Г. Гурвич, Е. А. Гозман, Э. Д. Коренфельд, И. Я. Котляренко, Н. И. Личман, А. Л. Луговской, В. С. Мучник, Н. Я. Рябой, Л. Я. Франк и В. Б. Чап

Одесский завод прессов (71) Заявитель (54) МЕХАНИЗМ ЗАПИРАНИЯ ФОРМ ЛИТЬЕВЫХ МАШИН

ДЛЯ ПЕРЕРАБОТКИ ПЛАСТМАСС

Изобретение относится к оборудованию для переработки пластмасс литьем под давлением, Известные механизмы за пир ания форм литьевых машин для переработки пластмасс, передающие усилие запирания через резьбовую штангу и разъемные полугайки, не обеспечивают бесступенчатого регулирования межштампового расстояния, что увеличивает объем рабочей жидкости и снижает быстроходность машины.

Цель изобретения — устранение указанного недостатка. Это достигается теМ, что механизм запирания форм литьевых машин снабжен регулируемым в осевом направлении упором, выполненным в виде установленной в отверстии штока поршня гидроцилиндра дожима гайки и связанным скользящей шпанкой с резьбовой штангой, выполненной поворотной и одним концом шарнирно смонтированной в подвижной плите, а другим концом взаимодействующей с упором.

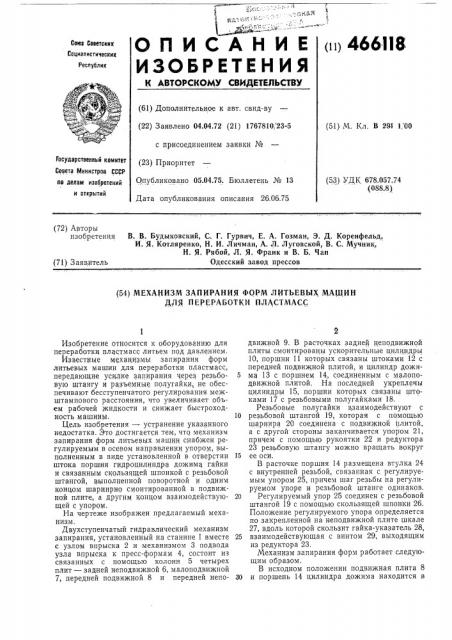

На чертеже изображен предлагаемый механизм.

Двухступенчатый гидравлический механизм запирания, установленный на станине 1 вместе с узлом впрыска 2 и механизмом 3 подвода узла впрыска к пресс-формам 4, состоит из связанных с помощью колонн 5 четырех плит — задней неподвижной 6, малоподвижной

?, передней подвижной 8 и передней неподвижной 9. В расточках задней неподвижной плиты смонтированы ускорительные цилиндры

10, поршни 11 которых связаны штоками 12 с передней подвижной плитой, и цилиндр дожи5 ма 13 с поршнем 14, соединенным с малоподвижной плитой. На последней укреплечы цилиндры 15, поршни которых связаны штоками 17 с резьбовыми полугайками 18.

Резьбовые полугайки взаимодействуют с

10 резьбовой штангой 19, которая с помощью шарнира 20 соединена с подвижной плитой, а с другой стороны заканчивается упором 21, причем с помощью рукоятки 22 и редуктора

23 резьбовую штангу можно вращать вокруг

15 ее оси.

В расточке поршня 14 размещена втулка 24 с внутренней резьбой, связанная с регулируемым упором 25, причем шаг резьбы на регулируемом упоре и резьбовой штанге одинаков.

20 Регулируемый упор 25 соединен с резьбовой штангой 19 с помощью скользящей шпанки 26.

Положение регулируемого упора определяется по закрепленной на неподвижной плите шкале

27, вдоль которой скользит гайка-указатель 28, 25 взаимодействующая с винтом 29, выходящим из редуктора 23.

Механизм запирания форм работает следующим образом.

В исходном положении подвижная плита 8

ЗО и поршень 14 цилиндра дожима находится в

466118

3 крайнем левом положении. Резьбовые полугайки 18 разведены цилиндрами 15. Оператор до установки пресс-формы 4 на машину замеряет ее высоту и, вращая резьбовую штангу

19 с помощью рукоятки 22 и редуктора 23, перемещает регулируемый упор 28 и связанный с ним указатель 28. На шкале 27 определяют положение регулируемого упора 25. Вращение резьбовой штанги 19 прекращается, когда указатель 28 укажет по шкале 27 размер на несколько миллиметров больше замеренной высоты формы 4. Механизм запирания готов к работе.

Далее оператор, нажимая на кнопку «Пуск», подает рабочую жидкость в поршневые полости ускорительных цилиндров 10. 11роисходит ускоренное перемещение передней подвижной плиты 8 по колоннам б и связанной с ней резьбовой штанги 19. Но пути перемещения передней подвижной плиты Ь происходит уменьшение расхода рабочеи жидкости в поршневую полость ускорительных цилиндров 1О, что приводит к замедленному перемещению плиты b, и упор 21 плавно, оез удара соприкасается с регулируемым упором 20. l ак как последний был установлен заранее, между подвижнои и неподвижной частью прессформы 4 будет неоольшой зазор порядка

1 — 2 мм.

B дальнейшем рабочая жидкость поступает в поршневые полости цилиндров 1б, резьбовых полугаек 18, связанных с поршнями 1б штоками 17. На внутренней поверхности резьбовых полугаек 18 нарезана резьба с шагом, равным шагу резьбы резьбовой штанги 19, причем ширина зуба резьбовой полугайки 18 несколько меньше ширины впадины резьбовой штанги 19.

Ввиду того, что резьбовая штанга 19 при установке величин межштампового расстояния с помощью шпонки 2б вращает упор 25 во втулке 24, предварительно вставленной при сборке механизма запирания на заводе-изготовителе, совпадение резьбы полугаек 18 и резьбовой штанги 19 гарантировано при условии контакта упора 21 и упора 25 при любой величине межштампового расстояния.

11осле того, как резьбовые полугайки 18 сомкнутся, рабочая жидкость поступает в поршневую полость цилиндра дожима 13, жестко укрепленного в задней неподвижной плите б, вызывая перемещение поршня 14 малоподвижной плиты 7 с установленными на ней цилиндрами 15. При этом ход поршня 14 достаточно мал.

Практически ход поршня 14 цилиндра дожима 13 при такой конструкции механизма запи5

I0

4 рания не превышает 10 — 15 мм, что обеспечивает малый объем масла в цилиндре дожима, а следовательно, быстрое увеличение давления дожатия при сравнительно небольшой энергоемкости привода.

Когда давление в поршневой полости цилиндра дожима 13 достигает настроенной величины, рабочая жидкость поступает в штоковую полость цилиндра механизма 3 подвода узла впрыска, подводя узел впрыска 2 к передней неподвижной плите 9, Дальнейшая работа механизма запирания происходит обычным образом. Для раскрытия механизма запирания пресс-формы 4 необходимо рабочую жидкость подать в штоковую полость цилиндра дожима 13. При этом усилие отрыва передается передней подвижной плите 8 через поршень 14, малоподвижную плиту 7, втулку 24, упор 25, упор 21 и резьбовую штангу 19.

Передача усилия отрыва (величина этого усилия достигается для литьевых машин не менее 10 усилия запирания) через указанные элементы является также существенным преимуществом предлагаемого механизма запирания, так как позволяет свести к минимуму диаметры штоков 12 и поршней 11 ускорительных цилиндров 10, что приводит к уменьшению энергоемкости привода при больших скоростях ускоренного подвода и отвода подвижной плиты, а также к уменьшению габаритов и веса всего механизма запирания.

В конце хода поршня 14 рабочая жидкость поступает в полости штоков цилиндров 15, выводя из зацепления с резьбовой штангой 19 резьбовые полугайки 18.

После выведения резьбовых полугаек 18 рабочая жидкость поступает в штоковую полость ускорительных цилиндров 10. Происходит быстрый отвод подвижной плиты 8.

В дальнейшем цикл работы повторяется.

Предмет изобретения

Механизм запирания форм литьевых машин для переработки пластмасс, передающий усилие запирания от штока поршня на подвижную плиту через резьбовую штангу и разъемные полугайки, отличающийся тем, что, с целью увеличения быстроходности машины он снабжен регулируемым в осевом направлении упором, выполненным в виде установленной в отверстии штока поршня гидроцилиндра дожима гайки и связанным скользящей шпонкой с резьбовой штангой, выполненной поворотной и одним концом шарнирно установленной в подвижной плите, а другим концом взаимодействующей с упором.

466118

10 6 11 7 15 1б 17 8 5 9 9

28 27 29

22 25

1 12

Составитель А, Савченко

Техред Т. Миронова

Корректор Л. Денисова

Редактор Л. Ушакова

Типография, пр. Сапунова, 2

Заказ 1505/4 Изд. № 653 Тираж 740 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5