Способ проверки расположения оборудования

Иллюстрации

Показать всеРеферат

О П И С А H И Е (ii) 468693

ИЗОБРЕТЕНИЯ

К АВТОРСХОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 17.07.72 (21) 1814789/22-2 с присоединением заявки № (32) Приоритет

Опубликовано 30.04.75. Бюллетень № 16

Дата опубликования описания 24.07.75 (51) М. Кл. В 22d 11/ОО

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.746.047 (088.8) (72) Авторы изобретения

Б. А. Коротков, А. М. Кондратюк, Д. А. Дюдкин, И. А. Розентретер и В. М. Кондрашин

Украинский научно-исследовательский институт металлов и

Донецкий металлургический завод им. В. И. Ленина (71) Заявители (54) СПОСОБ ПРОВЕРКИ РАСПОЛОЖЕНИЯ ОБОРУДОВАНИЯ

УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ

Изобретение относится к черной металлургии, а именно, к разливке металлов и сплавов на установках непрерывной разливки с вертикальной и горизонтальной осью.

Известны способы проверки расположения оборудования установки непрерывной разливки, заключающиеся в определении смещения элементов относительно базовой плоскости.

Недостатками известного способа являются значительная длительность операций проверки, обусловленная необходимостью вручную проводить большое число замеров, и низкая точность, обусловленная использованием гибких отвесов.

Целью изобретения является повышение точности и сокращение времени на операцию.

Это достигается тем, что в базовой плоскости направляют пучок света, на его пути размещают непрозрачную пластину с калиброванным отверстием, расположенным посередине проверяемого элемента и определяют попадание пучка света в отверстие пластины. Кроме того, изменяют диаметр калиброванного отверстия до попадания в него пучка света и по величине диаметра определяют смещение элемента.

Предлагаемый способ поясняется фиг.

1 и 2.

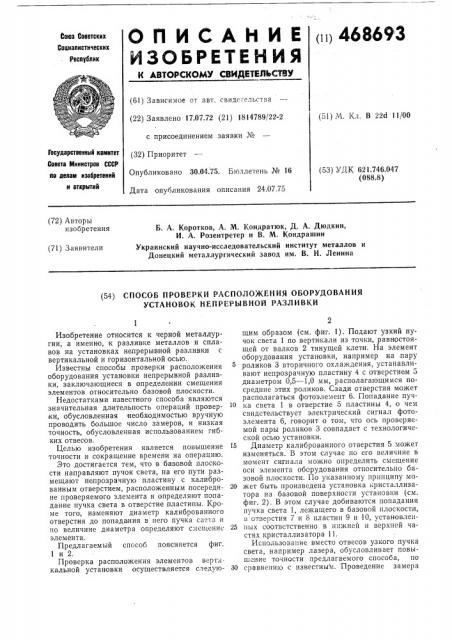

Проверка расположения элементов вертикальной установки осуществляется следующим образом (см. фиг. 1). Подают узкий пучок света 1 по вертикали из точки, равностоящей от валков 2 тянущей клети. На элемент оборудования установки, например на пару роликов 3 вторичного охлаждения, устанавливают непрозрачную пластину 4 с отверстием 5 диаметром 0,5 — 1,0 мм, располагающимся посредине этих роликов. Сзади отверстия может располагаться фотоэлемент 6. Попадание пуч10 ка света 1 в отверстие 5 пластины 4, о чем свидетельствует электрический сигнал фотоэлемента б, говорит о том, что ось проверяемой пары роликов 3 совпадает с технологической осью установки.

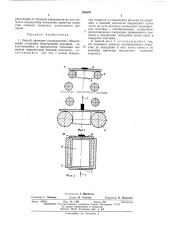

15 Диаметр калиброванного отверстия 5 может изменяться. В этом случае по его величине в момент сигнала можно определить смещение оси элемента оборудования относительно базовой плоскости. По указанному принципу мо20 жет быть произведена установка кристаллизатора на базовой поверхности установки (см. фиг. 2). В этом случае добиваются попадания пучка света 1, лежащего в базовой плоскости, в отверстия 7 и 8 пластин 9 и 10, установлен25 ных соответственно в нижней и верхней частях кристаллизатора 11.

Использование вместо отвесов узкого пучка света, например лазера, обусловливает повышение точности предлагаемого способа, по

30 сравнению с известным. Проведение замера

468693

Предмет изобретения

Фиг,1

Фиг g

Составитель А. Щербаков

Техред М. Семенов

Корректор В. Брыксина

Редактор Г. Лановая

Заказ 1803/6 Изд. № 1386 Тираж 833 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д, 4/5

Типография, пр. Сапунова, 2 расстояния от базовой поверхности до оси элемента посредством изменения диаметра отверстия позволит сократить длительность проверки.

1. Способ проверки расположения оборудования установок непрерывной разливками, заключающийся в определении смещения элементов относительно базовой плоскости, о тличающийся тем, что, с целью повышения точности и сокращения времени на операцию, в базовой плоскости направляют пучок света, на пути которого размещают непрозрачную пластину с калиброванным отверстием, расположенным посередине проверяемого элемента и определяют попадание пучка света в отверстие пластины.

2. Способ по п. 1 отличающийся тем, что изменяют диаметр калиброванного отверстия до попадания в него пучка света и по величине диаметра определяют смещение элемента.