Раструбный стержень

Иллюстрации

Показать всеРеферат

Оп ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пп 469532

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 04.07.73 (21) 1944424,, 22-2 с присоединением заявки ¹ (32) Приоритет

Опубликовано 05.05.75. Бюллетень № 17

Дата опубликования описания 01.08.75 (51) М. Кл. В 22d 13,, 10

Государственный комитет

Совета Министров СССР по делам изобретений (53) УДК 621.74.042 (088.8) и открытий (72) Авторы изобретения В. В. Андреев, Н. Т. Благодатских, И. К. Гончаров и А. А. Тихомиров (71) Заявитель

Липецкий трубный завод (54) РАСТРУБНЫЙ СТЕРЖЕНЬ

ДЛЯ ИЗЛОЖНИЦЫ ЦЕНТРОБЕЖНОЙ МАШИНЫ

Изобретение относится к области литейного производства, в частности к оборудованию для центробежного литья.

Известно устройство для формирования раструба в полых заготовках, отливаемых в изложнице центробежной машины, включающее корпус и составной металлический стержень, снабженный установленными в местах, оформляющих торцевую поверхность, упорами, связанными со стороны стержня сплошным кольцом, которое полностью оформляет торец отливки. Стержень укреплен на вращаемой оправке, подпружиненной относительно подвижного корпуса, и выполнен подвижным в направлении оси вращения изложницы при помощи гидропривода. Подвижной корпус устройства снабжен коническим хвостовиком, центрирующим металлический стержень относительно оси вращения изложницы. Однако это устройство имеет сложную конструкцию и не надежно в работе, так как применение гидравлического привода усложняет эксплуатацию, Ввиду того что оправка устройства и гидропривод подпружинены относительно подвижного корпуса и все устройство удерживается в изложнице при помощи этой же пружины, то возникает сомнение в целесообразности применения дополнительного возвратнопоступательного движения металлического стержня с целью его подрыва относительно отливки, так как при возвратном движении стержня и сжатии единственной удерживающей все устройство в изложнице пружины упоры стержня отойдут вслед за стержнем от мест, оформляющих торцевую поверхность полой заготовки, что приведет к обрыву раструбной части отливки.

Цель изобретения — улучшение процесса извлечения металлического стержня из отлив10 ки и упрощение конструкции стержня.

Предлагаемый раструбный стержень снабжен клиновым механизмом, выполненным в виде радиально расположенных в соосных пазах, проходящих через фланец, корпус стерж15 ня и втулку, и сходящихся к центру в прорезях штока штифтов, контактирующих со штоком и воздействующих противоположными плечами на фланец и втулку стержня при возвратном движении каретки.

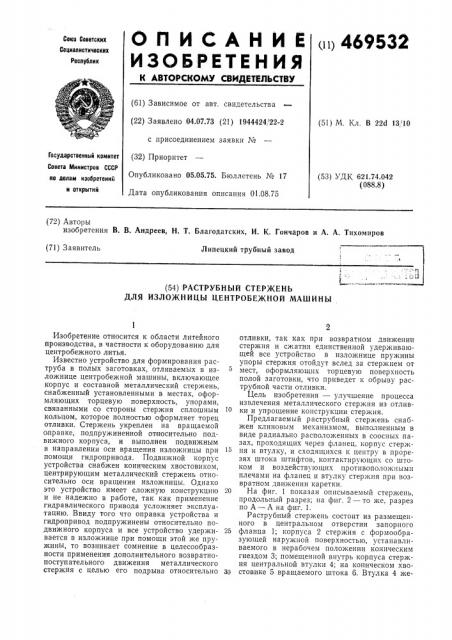

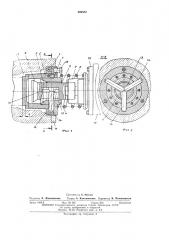

20 На фиг. 1 показан описываемый стержень, продольный разрез; на фиг. 2 — то же, разрез по А — А на фиг. 1.

Раструбный стержень состоит из размещенного в центральном отверстии запорного

25 фланца 1; корпуса 2 стержня с формообразующей наружной поверхностью, устанавливаемого в нерабочем положении коническим гнездом 3; помещенной внутрь корпуса стержня центральной втулки 4; на коническом хво30 стовике 5 вращаемого штока 6. Втулка 4 же469532

55 б0 стко связана при помощи винтов 7 с корпусом

2 стержня, ограниченно подвижна по горизонтальной оси запорного фланца 1 и поджата пружиной 8 относительно вращаемого корпуса 9, закрепленного при помощи фланца 10 на подвижной в направлении оси вращения изложницы 11 каретке 12, Стержень снабжен клиновым механизмом в виде радиально расположенных в соосных пазах, проходящих через фланец 1, корпус 2 стержня и втулку 4, и сходящихся к центру в прорезях 13 штока 6 штифтов 14, контактирующих со штоком 6 окончанием 15 прорезей

13 и воздействующих противоположными плечами на фланец 1 и втулку 4 корпуса 2 стержня при возвратном движении каретки 12.

Раструбный стержень работает следующим образом.

В положении, изображенном па фиг. 1, раструбный стержень при помощи каретки 12 установлен в литейной форме, фланец 1 упирается в торец 16 раструбной части 17 формы, и связь элементов стержня с вращаемым корпусом 9 осуществляется только через сжатую пружину 8, так как между коническим гнездом

3 втулки 4 и коническим хвостовиком 5 вращаемого штока 6, между цилиндрической частью штока 6 и отверстием втулки 4 и между штифтами 14 и прорезями 13 штока 6 образован зазор. При этом под воздействием пружины 8 корпус 2 стержня, жестко связанный с втулкой 4, максимально выдвинут вперед в направлении формы, а штифты 14 под воздействием пазов втулки 4 занимают вертикальное положение.

При вращении формы и заливке металла корпус 9, шток 6 и составной стержень с клиновым механизмом вращаются вместе с формой. Остается неподвижной каретка 12 и прикрепленный к ней фланец 10.

После образования корки металла на внутренней поверхности раструбной части 17 отливки трубы, не прекращая вращения формы, отводят каретку 12 назад от литейной формы.

При этом в начале движения шток 6 окончанием прорезей 13 вступает в контакт со сходящимися к центру плечами штифтов 14 и, отклоняя их от вертикали, воздействует на втулку 4 и корпус 2 стержня, подрывая его относительно отливки на расстояние а; одновременно противоположные (периферийные) плечи штифтов 14 воздействуют на паз фланца 1 стержня, прижимая фланец 1 к торцу 16 раструбной части 17 литейной формы. Окончание подрыва стержня фиксируется посадкой конического хвостовика 5 штока 6 в коническое гнездо 3 втулки 4.

После окончания подрыва стержня каретка

12, продолжая движение назад, выводит при помощи штока 6 корпус 2, а вместе с ним и

40 фланец 1 стержня из формы. При этом головки болтов 18, ввернутых во фланец 1, захватываются втулкой 4, и фланец 1 увлекается вместе с корпусом 2 стержня. Пружина 8 при этом разжимается, шток 6 остается посаженным коническим хвостовиком 5 в коническом гнезде 3 втулки 4, а фланец 1 остается смещенным к передней части корпуса 2 стержня и удерживается на болтах 18. Извлеченный из формы раструбный стержень занимает горизонтальное положение. Отливка трубы остается в форме.

Затем производится очистка от старой краски и покраска стержня новым слоем краски.

При этом фланец 1 стержня смещают вручную на болтах 18 к основанию корпуса 2 стержня до соприкосновения с втулкой 4.

Повторение цикла начинают с установки подготовленного к заливке стержня при помощи каретки 12 в раструбную часть литейной формы.

Для устранения возможной осевой нагрузки, возникающей при подрыве корпуса 2 стержня относительно отливки и растягиваю щей отливку, фланец 1 стержня может быть выполнен с радиальными отверстиями, в которых размещены подвижно штифты, контактирующие с конусной поверхностью основания корпуса 2 стержня и кольцевой выточкой раструбной части изложницы 11, выполненной в месте посадки фланца 1 в раструбную часть.

Следует. отметить одно из преимуществ предложенного раструбного стержня с клиновым механизмом, заключающееся в том, что соотношение плеч штифтов 14, упирающихся в паз фланца 1 и окончание 15 прорезей 13 штока 6, позволяет иметь выигрыш в силе в несколько раз и прилагать для подрыва корпуса 2 стержня относительно отливки сравнительно небольшое усилие для движения каретки 12 назад.

Предмет изобретения

Раструбный стержень для изложницы центробежной машины, включающий закрепленный на каретке вращаемый корпус с вращаемым коническим штоком, запорный фланец и центральную втулку, подпружиненную относительно вращаемого корпуса, о т л и ч а юшийся тем, что, с целью улучшения процесса извлечения стержня из отливки и упрощения конструкции, он снабжен клиновым механизмом, выполненным в виде штифтов, радиально расположенных в соосных пазах, проходящих через фланец, корпус стержня и втулку, и контактирующих со штоком, причем противоположные плечи штифтов взаимодействуют с фланцем и втулкой стержня при возвратном движении каретки, 469532

Составитель А. Минаев

Редактор Л. )Каворонкова Техред А. Камышникова Корректор И. Позняковская

Заказ 1868, 8 Изд. № 695 Тираж 833 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, ?К-35, Раушская наб., д. 4)5

Типография, пр. Сапунова, 2