Состав для жидкостного борирования

Иллюстрации

Показать всеРеферат

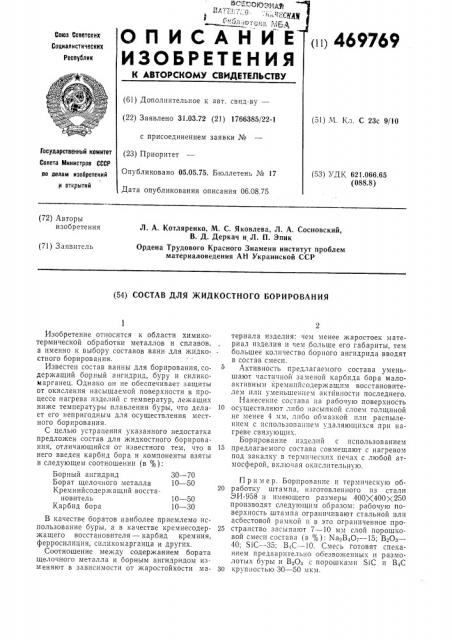

ОЛИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 469769

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.03.72 (21) 1766385/22-1 (51) М. Кл. С 23с 9/10 с присоединением заявки №

Совета Министров СССР ло делам изобретений и открытий

Опубликовано 05.05.75. Бюллетень № 17

Дата опубликования описания 06.08.75 (53) УДК 621.066.65 (088.8) (72) Авторы изобретения

Л. А. Котляренко, М. С. Яковлева, Л. А. Сосновский, В. Д. Деркач и Л. П. Эпик

Ордена Трудового Красного Знамени институт проблем материаловедения АН Украинской ССР (71) Заявитель (54) СОСТАВ ДЛЯ ЖИДКОСТНОГО БОРИРОВАНИЯ

ГосУдаРственный комитет (23) Приоритет

Изобретение относится к области химикотермической обработки металлов и сплавов, а именно к выбору составов ванн для жидкостного борирования.

Известен состав ванны для борирования,содержащий борный ангидрид, буру и силикомарганец. Однако он не обеспечивает защиты от окисления насышаемой поверхности в процессе нагрева изделий с температур, лежащих ниже температуры плавления буры, что делает его непригодным для осуществления местного борирования.

С целью устранения указанного недостатка предложен состав для жидкостного борирования, отличающийся от известного тем, что в него введен карбид бора и компоненты взяты в следующем соотношении (в %):

Борный ангидрид 30 — 70

Борат щелочного металла 10 — 50

Кремнийсодержащий восстановитель 10 — 50

Карбид бора 10 — 30

В качестве боратов наиболее приемлемо использование буры, а в качестве кремнесодержащего восстановителя — карбид кремния, ферросилиция, силикомарганца и других.

Соотношение между содержанием бората щелочного металла и борным ангидридом изменяют в зависимости от жаростойкости материала изделия: чем менее жаростоек материал изделия и чем,больше его габариты, тем большее количество барного ангидрида вводят в состав смеси.

Активность предлагаемого состава уменьшают частичной заменой карбида бора малоактивным кремнпйсодержащим восстановителем илп уменьшением активности последнего.

Нанесение состава на рабочую поверхность

10 осуществляют либо насыпкой слоем толщиной не менее 4 мм, либо обмазкой или распылением с использованием удаляющихся при нагреве связующих.

Борированне изделий с использованием

15 предлагаемого состава совмещают с нагревом под закалку в термических печах с любой атмосферой, включая окпслительную.

П р и мер. Борпрованпе и термическую об20 работку штампа, изготовленного пз стали

ЗИ-958 и имеющего размеры 400+400>(250 производят следующим образом: рабочую поверхность штампа ограшгчивают стальной или асбестовой рамкой и в это ограниченное про25 странство засыпают 7 — 10 мм слой порошковой смеси состава (в %): КазВ 07 — 15; В Оз—

40; SiC — 35; B C — 10. Смесь готовят спеканием предварительно обезвоженных и размолотых буры и В20.- с порошками SiC и В4С

З0 кр„30 — 50 мкм, 469769

Предмет изобретения

Составитель В. Хацерновой

Техред А. Камышникова

Корректор Т. Гревцова

Редактор И. Квачадзе

Заказ 1874/17 Изд. № 706 Тираж 966 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Штамп с нанесенной на гравюру смесью помещают в печь, нагретую до 550 С, выдерживают 2 час, затем температуру поднимают до закалочной (1050 С) со скоростью 150 С/час.

Выдержка при температуре закалки составляет 4 час. По истечении выдержки штамп извлекают из печи, подстуживают, одновременно удаляя ограничительную рамку и подвергают закалке в масло и отпуску при температуре 580 С в течение 4 час. После отпуска штамп охлаждают на воздухе до 20 — 50 и промывают в кипящей воде для удаления с гравюры остатков борирующего состава. В результате гравюра имеет матово-серую поверхность без следов разъедания и окисления, толщина боридного слоя не ней составляет 90 — 100 мкм.

Состав для жидкостного борирования, содержащий борный ангидрид, борат щелочного

5 металла и кремнийсодержащий восстановитель, отличающийся тем, что, с целью осуществления местного борирования и защиты изделий от окисления при нагреве, в него введен карбид бора при следующем соотноше10 нии компонентов (в %):

Борный ангидрид 30 — 70

Борат щелочного металла 10 — 50

Кремнийсодержащий восстано15 витель 10 — 50

Карбид бора 10 — 30