Способ получения двуокиси марганца

Иллюстрации

Показать всеРеферат

О П И С А Н И E (и) 470 I07

ИЗОБРЕТЕНИЯ

Союз Соеетскик

Социалистинеских

Республик

N ПАТЕНТУ (61) Зависимый от патента (51) М. Кл. С Olg 45/02

В Olk 3 00 (22) Заявлено 25.08.70 (21) 1471431!23-26 (32) Приоритет 25.08.69 (31) 66556/69 (33) Япония

Государственный комитет

Совета Министров СССР ао делам изобретений и открытий (53) УДК 661.871.16 (088,8) Опубликовано 05.05.75. Бюллетень ¹ 17

Дата опубликования описания 28.07.75 (72) Авторы изобретения

Иностранцы

Хидехиса Ямагиси и Мизуо Танака (Япония) Иностранная фирма

«Ниппон Кокан Кабусики Кайся» (Япония) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ДВУОКИСИ МАРГАНЦА

Изобретение относится к технологии получения двуокиси марганца.

Известен способ получения двуокиси марганца путем электролиза сернокислых растворов двухвалентного марганца, содержащих свободную серную кислоту, с последующим отделением двуокиси марганца от электролита фильтрованием, промывкой и сушкой осадка.

Содержание ионов двухвалентного марганца в электролите до 35 г/л, свободной серной кислоты — 176 — 490 г/л, плотность тока 5—

10 а/дм .

Недостатками известного способа являются: периодичность процесса, низкая производительность вследствие низкой допустимой плотности тока и невысокое качество получаемого продукта, использование которого в качестве деполяризатора для сухих элементов является малоэффективным из-за низкой степени чистоты и значительного содержания связанной воды.

С целью устранения указанных недостатков предложен способ получения двуокиси марганца, по которому содержание ионов двухвалентного марганца в растворе поддерживают от 10 до 40 г/л, свободной серной кислоты— от 400 до 600 г/л, электролиз ведут при температуре 30 — 50 С, при плотности тока 30—

75 а/дм .

Кроме того, для улучшения качества получаемой двуокиси марганца, используемой в качестве деполяризатора в сухих элементах, полученную в электролизере двуокись марганца после фильтрации рекомендуется обрабатывать при температуре 50 †1 С в течение

0,5 — 4 час при перемешивании в отфильтрованном электролите, после чего раствор подвергать повторной фильтрации.

Двуокись марганца может быть аналогично обработана в растворе, полученном из части отфильтрованного электролита после выделения из нее при нагревании двуокиси марганца, которую возвращают на электролиз в качестве затравки, и фильтрации или в смеси этого раствора с другой частью отфильтрованного электролита.

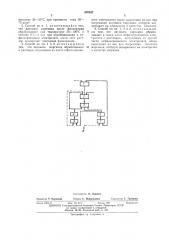

Процесс осуществляют по следующей технологической схеме, представленной на чертеже (на схеме пунктирные линии показывают движение сырья и двуокиси марганца, сплошные линии — движение жидкости, взвеси) .

Сырье и раствор сульфата марганца, содержащий серную кислоту, поступает в танк 1 для выщелачивания. Раствор сульфата марганца непрерывно поступает в электролизер 2.

Ионы Мпз+ электролитически окисляются в ионы Мпз+, которые гидролизуются с образо ванием двуокиси марганца, выпадающей в

470107

3 электролите. Взвесь, содержащая ионы Мп+ и двуокись марганца, выгружают непрерывно пз электролизера 2 и подают на фильтр 3 для отделения двуокиси марганца. Отфильтрованный электролит содержит ионы М Р+ 5 — 15 г/л, ионы Мп и серную кислоту. Большая часть отфильтрованного электролита может быть возвращена в электролизер 2, а часть электролита нагревают в танке 4, ионы Мп + гидролпзуются и образовавшуюся двуокись марганца отфильтровывают на фильтре 5, возвращают в электролизер 2, где используют в качестве затравки, а фильтрат, содержащий 0,1—

0,7 г/л ионов Мп"+, направляют в обогревательный танк 6.

Отфильтрованный электролит из фильтра 3 может непосредственно поступать в обогревательный танк 6. Осевшая на фильтре 3 двуокись марганца поступает в обогревательный танк 6 и нагревается там в электролите, отфильтрованном на фильтре 3 или в смеси части этого электролита с раствором— фильтратом из фильтра 5.

Двуокись марганца подвергают дальнейшей переработке — фильтрации на фильтре 7, нейтрализации и промывке, сушке до превращения в целевой продукт. Фильтрат от фильтра

7 содержит свободную серную кислоту, ионы

Мп +и Мп + в небольшой концентрации, его возвращают в танк 1 для выщелачивания марганца из сырья.

Практическое осушествление предлагаемого способа иллюстрируют следующие примеры.

Пример 1.

Электролиз.

Электролизер емкостью 4 л. Электроды: анод — чистая двуокись свинца, полученная методом электролитического осаждения, катод — графитовый. Расстояние между электродами 9 мм. Состав электролита: концентрация свободной серной кислоты 400 г/л, концентрация ионов Мп + — 20 г/л. Температура — 37 С. Плотность тока 45 а/дм . Среднее напряжение на электролизере — 3,7 b. Сырье: раствор сульфата марганца, содержащий

120 г/л Мп +. Количество загружаемого сырья — 200 мл/час, загрузка непрерывная.

Нагрев после электролиза.

Температура нагрева 95 C. Продолжительность нагревания 2 часа. Используемый для нагревания электролит содержит 400 г/л серной кислоты, 20 г/л Мп + и 0,3 г/л Мп +.

Эффективность тока и состав образующейся двуокиси марганца.

Эффективность тока — 76 /О за 6 час электролиза.

Продукт содержит: всего марганца — 58,0, двуокиси марганца — 87,9 /о, связанная вода — 7 Оо/о Pb — 0 009%.

Структура кристаллов у — МпО,.

Пример 2.

Электролизер, электроды и расстояние между ними такие же, как в примере 1.

Состав электролита: концентрация свободной серной кислоты 500 г/л, концентрация

50 ионов Мп + — 16 г/л. Температура 45 С. Плотность тока 60 а/дм . Средний вольтаж на эле <тролизере — 4,3 b. Сырье: раствор сульфата марганца, содержащий 110 г/л ионов Мп +, полученный выщелачпванпем карбоната марганца. Количество загру>каемого сырья:

240 мл/час, загрузка непрерывная.

Нагрев после электролиза.

Температура нагрева 70 С. Продолжительность нагревания 3 часа. Используемый для нагревания электролит содержит 500 г/л серной кислоты, 16 г/л Мп + и 9,5 г/л Мп +.

Эффективность тока и состав образующейся двуокиси марганца. Эффективность тока

71,2О/о за 24 часа электролиза.

Продукт: всего марганца — 58,0О/о, двуокиси марганца — 86,4 /о, связанной воды — 9,8 /о.

Структура кристаллов у — МпО> и небольшое количество а — МпО .

Пример 3.

Электролиз.

Электролизер, как в примере 1. Электроды: анод и катод из свинца. Расстояние между электродами 14 мм.

Состав электролита: тот же, что в примере 1. Температура 40 С. Плотность тока

50 а/дм . Среднее напряжение на электролизере 3,9 в. Сырье: раствор марганца, содержащий 100 г/л Мп +, полученный выщелачиванием окиси марганца (МпО). Количество загружаемого сырья 210 мл/час, загрузка непрерывная.

Нагрев после электролиза.

Температура нагрева 80 С. Продолжительность нагревания 1,6 часа. Электролит для нагрева тот же, что в примере 1.

Эффективность тока и состав образующейся двуокиси марганца.

Эффективность тока — 73,5 /о за 48 час электролиза.

Продукт: всего марганца — 58,3 /о, двуокиси марганца 87,0 /о, связанной воды 7,5 /о.

Структура кристаллов у — МпО и небольшое количество а — МпО .

Двуокись марганца, полученная по предлагаемому способу, обладает длительностью замк утой цепи прп вольтяже свыше 1 в на

15 — 20О/о больше, чем у продуктов, полученных известными способами, а также высокими деполяризующими свойствами.

Предмет изобретения

Способ получения двуокиси марганца путем электролиза сернокислых растворов двухвалентного марганца, содержащих свободную серную кислоту, с последующим отделением двуокиси марганца от электролита фильтрованием, промывкой и сушкой осадка, о тл и ч ающи и ся тем, что, с целью интенсификации процесса и повышения качества получаемой двуокиси марганца, содержание ионов двухваленTíoãо марганца в растворе поддерживают от 10 до 40 г/л, свободной серной кислоты— от 400 до 600 г/л, электролиз ведут при тем470107

Составитель Ф. Львович

Техред Е. Подурушина

Корректор Т. Гревцова

Редактор Т. Каранова

Заказ 1824j17 Изд. № 674 Тираж 393 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, пературе 30 — 50 С, при плотности тока 30—

75 а/дм

2. Способ по п. 1, отличающийся тем, что двуокись марганца после фильтрации обрабатывают при температуре 50 — 100 С в течение 0,5 — 4 час при перемешивании в отфильтрованном электролите, после чего раствор подвергают повторной фильтрации.

3. Способ по пп. 1 и 2, отл ич а ю щий ся тем, что двуокись марганца обрабатывают в растворе, полученном из части отфильтрованного электролита после выделения из нее при нагревании двуокиси марганца, которую возвращают на электролиз в качестве затравки.

4. Способ по пп. 1, 2 и 3, отл ич а ю щи йся тем, что двуокись марганца обраба тывают в смеси части отфильтрованного электролита с раствором, полученным пз другой части отфильтрованного электролита после выделения из нее прп нагреганип двуокиси

10 марганца, которую возвращают на электролиз в качестве затравки.