Способ выделения ароматических углеводородов из смесей с неароматическими углеводородами

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 4710I5

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 31.05.73 (21) 1928117/23-04

С 07 С 7/10

С 07С 15/02

С 07С 15/OG с присоединением заявки ¹

Государственный комитет

Совета Министров СССР (23) Приоритет (43) Опубликовано 30.06.78. Бюллетень ¹ 24 (45) Дата опубликования описания 29.06.78 (53) УДК 547.665.66..062 (088.8) по делам изобретений и открытий (72) Авторы изобретения Н. . . Грищенко, В. А. Рогозкин, А. П. Федоров и А. П. Русаков (71) Заявитель (54) СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ

УГЛЕВОДОРОДОВ ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ

УГЛ ЕВОДОРОДАМ И

Изобретение относится к области выделения ароматических углеводородов и может быть использовано в нефтеперерабатывающей и нсфтехимической промышленности.

Известен способ выделения ароматических углеводородов из смесей с неароматическими углеводородами путем жидкостной экстракции пропиленкарбонатом.

Однако известный способ отличается сложностью и высокой энергоемкостью системы регенерации растворителя, а также относительно высокими потерями экстрагента за счет высокой температуры процесса (170 — 190 С).

В рафипате содержится 0,5 — 0,6% пропиленкарбоната ПК, а в экстракте 2 — 3%. Удаление таких количеств растворителя с помощью водной отмывки исключено вследствие низкой гидролитической стабильности ПК. Поэтому отделение углеводородов от экстрагента осуществляется с помощью ректификации на колоннах эффективностью 20 — 25 т. т., работающих с флегмовым числом 1,5 — 2,5. Такой метод регенерации требует большого расхода тепла. Кроме того, при осуществлении процесса при 170 — 190 С, скорость разложения

ПК может достигать 0,01 — 0,02% в 1 ч, что приводит к значительным потерям растворителя.

Большой расход тепла и растворителя, а также сложность системы регенерации растворителя существенно ухудшают технико-экономические показатели процесса.

В предлагаемом способе используют в качестве селективного растворителя смесь 11К с пропиленгликолсм (ПГ). Т. кип. ПГ 187,4 С, д1з0 1,040, пп" 1,4328.

Содержание ПК в рафинате уменьшается в

2 — 3 раза, а в экстракте в 10 — 20 раз, как это следует из табл. 1.

Резкое уменьшение ПК в ргфинате и экстракте делает возможным замену сложной и дорогостоящей ректпфикации простой водной отмывкой, так как при малом содержании ПК

15 в продуктах экстракции потери его за счет гидролитического распада становятся вполне допустимыми.

Присутствующий в рафинате и экстракте

ПГ неограниченно смешивается с водой и так20 же легко и полностью регенерируется.

Следует также отметить, что гидролизующийся в небольшом количестве ПК не теряется безвозвратно, а превращается в ПГ, который идет на восполнение потерь ПГ.

25 Наличие в системе циркулирующего растворителя ПГ резко снижает температуру кипения ПК, как это видно из табл. 2.

3а счет этого происходит понижение температуры в нижних частях колонн и уменьшс30 ние термического разложения.

471015

Таблица 1

Содержание в экстракте, вес. у, Содержание в рафинате, вес. растворитель

ПК ПГ

ПГ

0,5

0,20

2,5

ПК

ПК+ ПГ

11Г

0,1

0,1

0,15

0,5

0,5

Таблица 2

Температура йипения чистых 11К, п1 и их смеси

Т. кип., С при остаточном давлении, мм рт, ст, Растворитель

400

200

100

300

760

203

161

163

189

158

213

169

184

176

132

136

238

187,4

ПК

ПГ

ПК вЂ” 304 (1Г

Введение ПГ способствует увеличению полноты отгонки ароматических углеводородов от растворителя, а также уменьшению флегмовых чисел и улучшению качества ароматических углеводородов.

По экстрагирующей способности смешанный экстрагент с содержанием ПГ до 20—

30% мало отличается от чистого ПI(, как это следует из табл. 3, 1(онцентрация ароматических углеводородов в ароматическом экстракте во всем диапазоне изменения состава растворителя практически остается постоянной. Это дает возможность регулировать экстрагирующую способность смешанного растворителя в широких пределах, не меняя селективности последнего.

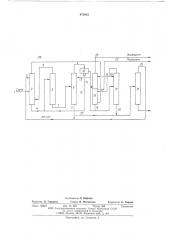

Предлагаемый способ осуществляется по приведенной схеме.

Исходное сырье — стабильный катализат риформинга фракции 62 — 140 С по линии 1 подают в экстракционную колонну 2, в верхнюю часть которой вводят смесь 11К и ПГ по линии 3.

Экстракт, выходящий из ни кней части колонны 2, содержит смесь растворителя и ароматических углеводородов.

Смесь по линии 4 направляют в колонну 5, где при атмосферном давлении отгоняют практически все неароматические углеводороды вместе с частью легких ароматических углеводородов (рисайкл). Рисайкл по линии 6 возвращается в нижнюю часть экстракционной колонны 2. Насыщенный растворитель по линии 7 из нижней части колонны 5 подают в вакуумную колонну 8, где отгоняют ароматические углеводороды, вместе с которыми частично отгоняют и ПГ. Отгоняемые продукты по линии 9 поступают в разделительную емкость 10. Освобожденный от ароматических углеводородов растворитель по линии 11 рециркулирует на стадию экстракции. Нижняя фаза разделительной емкости 10 — ПГ с содержащимися в нем до 10 ароматическими углеводородами поступает по линии 12 на смешение с насыщенным растворителем колонны 2.

Верхняя фаза — ароматические углеводо10 роды, содержащие до 0,5 — 1% ПГ, по линии

13 частично поступает на орошение колонны

8 для обеспечения четкости разделения, а избыток по линии 14 выводят на отмывку в верхнюю секцию промывной колонны 15. От15 мывку ароматических углеводородов от Гl! производят водой, получаемой в колонне 17.

Вода, содержащая растворитель, по линии

16 из нижней части колонны 15 поступает в атмосферную колонну 17, где производят от20 деление ее от растворителя, Отгоняемую воду частично подают на орошение колонны 17 по линии 18, а избыток по линии 19 направляют в промывную колонну 15.

25 Продукт, получаемый в нижней части колонны 17 (смесь IIK. и IIГ) и содержащий около 1 /, воды, по линии 20 подают в регенсрационпую колонну 21, в которую дополнительно подают около 1% циркулирующего

30 растворителя по линии 22. В колонне 21 под вакуумом производят регенерацию растворитсля, который по линии 23 возвращается в систему.

Продукт, образующийся в верхней части

35 колонны 2, деароматизированный бензин (рафинат) по линии 24 подают на промывку в нижнюю секцию колонны 15, после чего выводят его из установки по линии 25 в парк.

471015

Таблица 3

Содержание ароматических углеводородов, вес.

Коэффициентт распределения К

Извлечениее, вес. %

ТсмпеСырье ратура, С растворитель рафннат Экстракт

Сырье

80,2

74,6

80,9

81,0

80,4

70,8

72,9

72,2

0,40

0,09

0,39

0,37

0,36

0,43

0,36

0,30

0,49

0,30

0,38

54,0

17,6

53,4

52,0

51,0

5 0

51,5

46,4

62 2

45,8

74,0

Толуол-Гептан

То же

ПК

ПГ

ПК+5% ПГ

UK+10% ПГ

ПК+20% ПГ

ПК

ПК+30% П!

ПК+50% ПГ

ПК+30% ПГ

ПК+30% ПГ

ПК+30;: ПГ

31,6

21,2

2I,S

22,1

20,6

22,5

24,2

19,3

24,1

48,2

35

Бензол-Гексан

Кснлол-Октан фр. 62 — 140 С

75,0

78,6

35 о4) 2

Отмытые ароматические углеводороды выводят из установки по линии 26.

П р и м с р 1. В термостатированную колбу, снабженную мешалкой, загружают 300 г растворителя, представляющего собой смесь

90 вес. % П1 и 10 вес. % ПГ и 150 г сырья, содер>кащего 35 вес. % толуола и 65 вес. % гептана. После тщательного перемешивания при 20 С в течение 10 мин и отстаивания в течение 30 мин получают 116,2 r рафината (верхний слой) и 333,8 г насыщенного растворителя (нижний слой), из которого отгонкой с водяным паром выделяют 33,8 r экстракта с содержанием 81,0 вес. % толуола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафинат содержит 21,8 вес. % толуола. Извлечение толуола таким способом составляет 52,0 вес. % от потенциала.

П р и м с р 2. В термостатированную колбу, снабженную мешалкой, загружают 300 г растворителя, представляющего собой смесь

70% ПК и 30% ГIГ, и 150 г сырья, содержащего 35 вес. % бензола и 65 вес. % и-гексана. После тщательного перемешивания при

50 С в течение 10 мин и отстаивания в течение 30 мин получают 104,3 г рафината (верхний слой) и 3 11,5 г насыщенного расгворнтсля (нижний слой), из которого отгонкой с водяным паром выделяют 45,5 r экстракта с содержанием 69,3 вес. /О бензола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафинат содер>кит 19,3 вес. % бензола. Извлечение бензола таким способом составляет 62,2вес. % от потенциала.

Пример 3. В термостатированный автоклав, снабженный мешалкой, загружают 300 г

5 растворителя, представляющего собой смесь, состоящую из 70 вес. % П1(и 30 вес. /p ПГ и

150 г сырья катализатора риформинга, содержащего 54,2 вес. О/ ароматических углеводородов.

10 После тщательного перемешивания при 50 С в течение 10 мпн и отстаивания в течение

30 мин получают 52,4 г рафината (верхний слой) и 378,9 r насыщенного растворителя (нижний слой), нз которого отгонкой с водя15 ным паром выделяют 89,5 г экстракта с содер>капнем 78,6 вес. О/О ароматических углеводородов.

Промытый от растворителя и высушенный над хлористым кальцием рафннат содержит

20 48,2 вес. P/p аром атических углеводородов.

Извлечение ароматических углеводородов таким способом составляет 74,0 вес. % от потенциала.

Формула изобретения

Способ выделения ароматических углеводородов из смесей с неароматнческими углеводородамп путем жидкостной экстракцнп про30 пиленкарбонатом, отличающийся тем, что, с целью упрощения технологии процесса, снижения потерь растворителя и уменьшения энергетических ",ÿòðàò, пропплснкарбонат используют в смеси с нропнленглнколем.

9л слуаях л

Составитель Л. Боброва

Редактор П. Горькова Техред И. Михайлова Корректор О, Тюрина

Подписное

Заказ 125813 Изд. ¹ 520 Тираж 568

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2