Устройство для контроля деформаций растяжения профильных деталей

Иллюстрации

Показать всеРеферат

-::- » -::."сам

>;,г;,. >, >«5- г> I G T 6 83. у1 Щ

)47225О

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (!) 1 ) Допол пптслыlОС к 3!IT. С>! !1д-В > (22) Заявлено 13.12.71 (21) 1723902/25-28 с присоединением заявки No— (23) Пр!!!)рптс! —

GH! I)! бл и конан О 30.0О>,7!). 1э !о, 1.3 cT cilb J>lo 20.

Дата опубликования onilcH»»» 16.12.75. (51) !Ч. Кл. 6 OIb 7,, 16

G 01п 3/08

Гасударственный комитет

Совета Министров СССР ао делам изобретений и открытий (53) УДК 620.172.22:

:53!).3 (088.8) (72) Лптор!

Н;>() О Р С Гс l i i!51

В. П. Чистяков, В. M. Морогов, С. С. Конст!?нти?!Ов, Ф. В. Киров и Б. В. Гонченко

Куйбышевский ордена Трудового Красного Знамени авиационный и?!ститут им. акад. С. П. Королева (71) .«!!5!В!!те ib (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

J3,1. 1 ОРJA Ц>,1 H PAС > )>1ДE11 1151

ПРОФ Иль 1)> Ых Д!;ТАЛ ЕЙ

Изобретен! с касается контроля и регулирования тех!!Ологи>!еских процессов, В !аст110СТИ фоР. >!!)ООР?130ван?!5! IIPOQIIЛЫ!ЫХ Д!>ТЯлсй мстодо >! Изгноя с рас 515«епис .,!.

Известны ус ройства для контроля деформации растяжения профи)IbHblx детыл,и « профилегнбочшям растяжны;Icoдержащие преобразователи деформации в электрический сигнал, рычажно-реечныс механизмы, передающие перемещения зажимов сгя! «я преобразователям деформации, блок управления с задатчиками усилия и дс1рормыцпи и pi3! истриру!ощпй прибор.

Однако эти устройства измеряют переме.!?сiIH51 зажимов станка не )олько г> процессе действительного деформирования профильной детали, Fio il в процессе се распрямлсния, выоорки лифтов в системе станка и зажимах> огибания профиля, когда перемещс3?I?I<?I. >I0p> нс QTpB)IIBIoT действитс,!ы!ых

;1сформяций детали, что не позволяет измерять деформации с необходимой точностью без визуального контроля и ручного управЛСНИ51.

Це.!ью изобретения является повышение точности задания и контроля деформации.

Это достигается тем, что устройство снабжено реле давae?HI5I, встраиваемым в гидроснстсму стан«а, электромагнитными муфтами с кулячковыми механизмами, управляск!ьв!и

1)c . !с дdвл !1>151 1! «!1Hсматi! -113с«!i СВЯ311н?н>l 311! с преобразователями деформации и с рыи я 5«н О- р сс и н ь! Al I I .1 с х я и н 3 м я м и, l i эл KTp оприводом возврата устройства в нулевое no;Iожс!1!1с> = лс«тр!!чсск!! СОOÄII I! ОнllbDI с б, 10—

1;О. >! >, 11Р,IВ;IС!I!1)i.

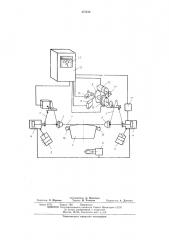

1 1 а чср гсжс пзобр !Hl? llя сх1 )! я и рсд 3 !1! ас

3! го стройствя.

Профильная деталь 1, рормируемая по форм-блоку 2, зажата в зажимах 3, которые связаны с растяжными -1 гиоочнымц 5 циг!! ндрыми станка. Г!1дро!!р!!вод растяжных цплпн IpOB связан с автоматическим регуляторо. .. давления 6. Ры Iажно-реечные преоб-! > разую;цис механизм);: привода 7, передающие перемещение зажимов относительно ря>п яжных цп, !пндрОВ, механически связаны с прсобрязователямп 8 деформации в электр!!>!Сс«пй сигнал через «улачковые шайбы 9

3.!е«тромагпип!ые муфты 10, с которыми

>I«pe3 шестерни 11 связан электродвигатель

12 возвраты устройства в нулевое положение.

Электродвигатель возврата электрически связан через блок управления 13 с концевым 5 выключателем 14. Электрическая связь через блок управления имеется также между преооразователя. !и деформации В контрольным, суммирую цим и записывающим прибором 15, между электромагнитной муфтой, задающиЗО ми устройствами контрольного прибора

472250

?5

10

55 бо (ст1?елки Л и Й), конечными Выключ ITpл?1ми 16 и реле давления 17, встроенного в систему гид1)ОИ1)иводсl 1?11ст11жных цплинд1?ОВ.

Работа устройства осуществляется следующим образом.

На основании данных о размерах формуемого профиля и материала заготовки рассчитываются основные технологические параметры процесса, которые задаются с помощью различных задающих устройств. Велич1шы предварительного и окончательного (калибровочного) пластического растяжения профильной детали 1 задаются на приборе 15 соответствующей установкой стрелок А и В, угол изгиба профиля задается установкой конечных выключателей 16, а усилие предварительного натяжения профиля для его распрямления и выборки люфтов в системе станка задается с помощью реле давления

17, установленного в гидросистеме питания растяжных цилиндров 4 станка. После установки обрабатываемой профильной детали 1 в зажимы 3 и включения пресса на автоматический режим работы, рабочая жидкость через регулятор давления б начинает поступать в растяжные цилиндры 4. Давление в них начинает возрастать. При этом выбираются люфты в системе, происходит надежный захват профильной детали в цапговых за?кимах 3, выправляются возможные Iloп1утостн се, и материал заготовки нагружается в пределах упругой деформации, 11реобразоватслп 8 с помощью электромагнитнои муфты 10 в это время отключены, и перемещения штоков растяжных цилиндров не контролируют, При достижении заданного усилия предварительного натяжения реле давления 17 включает электромагнитную муфту 10, которая обеспечивает связь привода 7 с преобразователем 8. Дальнейшие перемещения штоков, характеризующие пластическую деформацию профильной детали 1, контролируются преобр азователями 8, и данные о деформации поступают на прибор

15. В потенциометрс данные с двух преобразователей суммируются и передаются на стрелочный указатель и на записывающее устройство. При достижении заданной величины пластической доформации растя?кения от прибора 15 через электрический блок управления 3 подаются сигналы на автоматический р егулятор давления б, который прекращает повышать давление в растяжных цилиндрах 4. Одновременно подается команда на вкл1очение гибочных цилиндров 5 и осуществляется огибание растянутой профильной детали 1 вокруг форм-блока 2. При этом давление жидкости в растяжных цилиндрах 4 поддер?кивается регулятором давления б на достигнутом при предварительном растяжении уровне. Происходит отключение электромагнитной муфты 10, а следовательно, и преобразователей 8, так как в этот период линсш1ое растяжение профиля отсутствует, а штоки

1? я ст я ж н ы х ц и л и н д 1? О в 4 и 3 - 3 я мятики станка мог т имсть <<. 10?киыс>> пе1?смещения, не характеризующие растяжение профиля. Процесс изгиба профиля протекает до момента срабатывания концевых выключателей 16, после чего подаются команды на отключение гибочных цилиндров 5, на регулятор давления б с целью дальнейшего повышения давления в растяжных цилиндрах 4 и на включение электромагнптш1х муфт 10, а следовательно, и преобразователей 8. Деформация детали 1 в процессе калибровочного растяжения контролируется прибором 15. При достижении заданной величины деформации, установленной на шкале прибора стрелкой В, с последнего через блок управления 13 подается команда на прекращение процесса растяжения и на Ileревод всей системы контроля в исходное, нулевое положение, Электродвигатель 12 через промежуточные шестерни 11 возвращает кулачок 9, а вместе с ним и преооразователи 8 в нулевое положение. команда на отключение электродвигателя 12 подается от концевого выключателя 14, после подхода жесткого упора, закрепленного на валу кулачковой шайбы 9, Съем отформованной детали и установка новой заготовки осуществляются вручну1о. Формообразования профильных деталей по схемам растя?кение-изгиб, изгибрастя?кение или калибровочное растяжение ранее отформованной и отложенной детали аналогичны, В этих случаях на потенциометре задаются величиш.1 предварительного или окончательного растяжений, т. с, нри поступлении команды немедленно поступает сигнал о се выполнении, и процесс продолжается в ранее описанной последоватсльностll.

Предмет изооретеиня

Устройство для контроля деформации растяжения профильных деталей к профплегибочным растя?кным станкам, содержащее преобразователи деформации в электрический сигнал, рычаж 10-ресч и>1е механизмы, передающие перемещения зажимов станка преобразователям деформации, олок управления с задатчиками усилия и деформации и регистрирующий прибор, от.г1яа1ощеесл тем, что, с целью повышения точности задания и контроля деформации, оно снаб?кено реле давления, встраиваемым в гидросистсму

СТЯНКЯ, ЭЛЕКТРОМЯГНИТНЫЗIИ М1 фТЯМИ С К1лачковыми механизмами, управляемыми реле давления и кинематически связанными с преобразователями деформации и с рычажно-реечными механизмами, и электроприводом возврата устройства в нулевое положение, электрически соединенным с блоком управления.

472250

Составитель А. Васильев

Редактор О. Юркова Техред Н. Ханеева Корректор А. Дзесова

Заказ 6171 Тираж 782 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д 4/5

Череповецкая городская типография