Непрерывный способ получения предельного хлоруглеводорода

Иллюстрации

Показать всеРеферат

«»«:

О П И Ф Й И Е

ИЗОБРЕТЕНИЯ

<>473УО6

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

161) Зависимое от авт. свидетельства— (22) Заявлено 30.08.71 (21) 1692606/23-4 с присоединением заявки ¹â€” (32) Приоритет—

Опубликовано 14.06.75. Бюллетень № 22

Дата опубликования описания 20.10.75

151) Ч. Кл. С 07с 17, 08

С 07с 19/02 Государственный комитет .Совета Министров СССР ао делам изобретений и открытий (53) УДК 547.412. .723 (088.8) (72) Авторы изобретения А. П. Мантуло, И. Н. Новиков, Р. М. Флид, Ю. А. Трегер, А. С. Братолюбов, В. А. Станкевич, Л. Н, Малиновская и М. Р. Широбокова (71) Заявитель (54) НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ

ПРЕДЕЛЬНОГО ХЛОРУГЛЕВОДОРОДА

Изобретение относится к хлорорганическому синтезу, в частности к производству хлорированных предельных углеводородов, широко используемых в качестве растворителей и полупродуктов в органическом синтезе. Обычно гидрохлорирование непредельныx углеводородов и их хлорпроизводных применяют для получения асимметричных предельных углеводородов. Так, гидрохлорированием этилена получают хлористый этил, хлористого винила и ацетилена — 1,1-дихлорэтан, 1,1-дихлорэтилена — 1,1,1-трихлорэтан и т. д. При этой найдено, что наилучшие результаты получаются, если реакцию гидрохлорирования проводить в жидкой фазе в присутствии суспендирован- 15 ных катализаторов типа катализаторов Фридел я — Кр а фтс а.

Известен способ получения предельного хлоруглеводорода путем гидрохлорирования н еп редел ьн ого хлоругл еводорода, например, 2О винилденхлорида в присутствии катализатора — безводных хлоридов алюминия или железа (III) в вертикальный реакционной трубке в жидкой фазе при 40 С. Винилиденхлорид и хлористый водород подают в нижнюю часть реакционной трубы. Катализатор поддерживают длительное время в реакционной смеси во взвешенном состояниями до половины высоты реакционной трубы регулированием скорости дозирования исходных продуктов. Из верхней ЗО части реакционной трубы отводят свободную от суспенднрованного катализатора реакционную смесь и обрабатывают ее обычным с.5особом. Твердая фаза катализатора присутствует в основном только в нижней половине реактора, верхняя же часть реактора является зоной отделения взвешенного катализатора. Для окончательного освобождения продуктов реакции от частиц катализатора требуется выносной отстойник.

Однако по известному способу катализатор распределяется по реакционной зоне неравномерно. Действительно, в нижней зоне реакционного узла, куда подают исходные продукты и где за счет их высокой концентрации реакция идет с большой скоростью и с большим удельным выделением тепла, поддерживается наибольшая плотность взвешенного катализатора; в верхней зоне, где скорость реакции падает за счет снижения концентрации исходных продуктов, поддерживается минимальная плотность взвешенного катализатора.

Вследствие неравномерного распределения катализатора и, следовательно, очень неодинаковой скорости протекания процесса по высоте реакционной зоны, съем продуктов гидрохлорирования с единицы объема в единицу времени, т. е. производительность процесса мала и составляет — 170 г/л ч (в пересчете на нижнюю половину реактора, т. е. ту поло473706 ви::у, где присутствует взвешенный катализатор — 340 гlл . ч).

Высокая концентрация хлоролефина и ката".»çàòîðà в нижней части реакционного узла приводит также к заметному протека".»è побочного процесса — к осмолению хлоролефина. т .о предлагаемому способу исходный олсф::::-I или хлоролефин смешивают с твердым катализатором и подвергают взаимодействию с хлористым,водородом в 1-ой реакционной зоне, полученную при этом реакционную смесь отделяют от катализатора отстаиванием и направляют во 2-ую реакционную зону, где непрсреагированный олефин отдувают от целевого продукта свежим хлористым водородом в 1-ую реакционную зону при температуре на

5 — 30 C выше температуры в 1-ой зоне.

Суть предлагаемого способа состоит в том, что процесс гидрохлорирования проводят в несколько ступеней. В целом весь процесс идет в режиме противотока: жидкий углеводород подают в аппарат сверху, хлористый водород поступает снизу и снизу же отводится готовый продукт. На каждой сту пени поддерживают режим прямотока и при этом обеспечивают внутреннюю циркуляцшс катализатора на каждой ступени без вывода его из зоны реакции.

Внутренняя циркуляция катализатора на каждой ступени создается за счет динамического на ора углеводорода и хлористого водорода, поступающих через инжекционные устройства. Каждая ступень имеет внутреннюю и наружную зоны циркуляции и зону отстоя.

Благодаря описанному приему на каждой ступени, кроме самой |последней, откуда выводится готовый продукт, создается хороший контакт между и сходными веществами и катализатором, а также равномерное рас пределение суспендированного катализатора по всей реакционной зоне, что обеспечивает равномерное протекание процесса гидрсхлорировани я.

Поскольку гидрохлорирование непредельпых углеводородов .при малых остаточных концентрациях протекает очень медленно, на последнюю сту пень, где их содержание незначительно, |подают избыток хлористого водорода и поддерживают более высокую температуру, чем требуется по реакции. При этом остаточные количества непредельного углеводорода отдуваются хлористым водородом в вышележащую ступень, т. е. концентрируются из потока хлористым водородом. С целью предотвращения,протекания:побочных процессов, на эту ступень не подают суспендированный катализатор. Режим поддерж.iaaioт таким образом, чтобы в последнюю ступень из предыдущей поступал только продукт из зоны отстоя.

Для упрощения аппаратурного оформления процесса предлагаемым способом предусматривается отделение взвешенного катализатора

65 от продуктов реакции непосредственно в гидрохлораторе, для чего каждая ступень имеет внутреннюю (а) и наружную (б) зоны циркуля ции и зону отстоя (в) .

Это дает также техно",огичеокпе выгоды, та к как операция транспортирования слежавшегося в отстойнике катализатора типа катализатора Фриделя — Крафтса очень трудоемка.

Так как при непрерывном ведении процесса катализатор, растворенный в продуктах реакции, выводится постоянно из реактора, то требуется непрерывная либо периодическая догрузка его.

Для уменьшения осмола продуктов догружаемый катализатор рекомендуется вводить в реактор в среде хлорированных предельных углеводородов, лучше в среде продуктов гидрохлорирования.

В зависимости от реакционной способности исходного непредельного углеводорода процс"c может проводиться как в две, так и в большем количестве ступеней.

Так, хлористый винил и ацети;е-н обладает в реакциях гидрохлорирования большей реакционной способностью, чем например, дихлорэтилены, поэтому такие углеводороды можно гидрохлорировать iB д ве ступени, т. е. в одной сту пени проводить гидрох;op:iðoçàние, а во второй отдувку.

Для гидрохлсрирования дихлорэтиленов требуется 2 — 4 ступени.

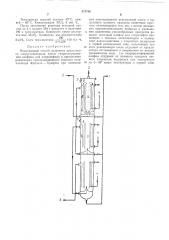

На чертеже приведена схема трехступенчатого реакционного узла с внутренней циркуляцией исходных прадуктов и катализатора на каждой ступени.

Хлористый водород поступает по труоопроводу 1 в нижнюю часть реактора (на перву:о ,ступень). В случае необходимости хлористый водород можно также подавать в каждую ступень отдельно.

У глеводород .из напорной емкости по трубопроводу 2 поступает IB верхнюю часть реактора (на третью ступень).

Непрореагиро вавший хлористый водород и инертные газы 8,поступают с третьей ступени на стадию очистки газовых выбросов.

Теплосьем осуществляется подачей воды по линиям 4 в холодильник типа труба в труое.

Загрузка катализатора осуществляется периодически, через люк 5 (во вторую и третью ступени).

В под водящих соплах реагенты смешпваются и поступают во внутреннюю трубу а реактора, инжектируя при этом внутрь ее жидкие продукты и катализатор, .поступающие из наружной зоны циркуляции б.

В каждой ступени на выходе из внутренней трубы а смесь разворачивается, часть газового потока увлекается жидкостью в наружную зону циркуляции б, а часть отделяется и поступает в вышележащую зону..

Развернувшийся поток жидких продуктов, содержащий катализатор и хлористый водород, поступает в зону б. При этом одна часть

473706 исходных продуктов и продуктов реакция вместе с катализатором .. опадает снова во внутреннюю трубу, вторая — в зону отстоя в, откуда, освободившись окончательно от катализатора, непрерывно .поступает на следующую нижележащую ступень гидрохлорирования, или выводится в виде готового продукта 6.

Объемное соотношение продуктов, возвращаемых в зону циркуляции и,выводимых че- 10 рез зону отстоя, в зависимости от режима ведения процесса может меняться от 1 до 10.

Температурный режим на каждой ступени может быть разным, как и химический состав и концентрация взвешенного катализатора.

Предлагаемый способ может быть осуществлен также в системе отдельно стоящих аппаратов с сохранением описанной,схегмы материальных потоков. Однако колонное оформление реакционного узла является наиболее компактным.

Гидрохлорирование может проводиться при давлении нормальном или избыточном, как при наличии IlpocKQK3 хлористого водоро95 да на верхней ступени, т. е. в избытке НС1, так и при отсутствии проскока.

Для обеспечения устойчивой работы по предлагаемому способу необходимо, чтобы верхние ступени работали в затопленном режиме, а нижняя в режиме свободного вытекания. Сочетание описанных особенностей ведения процесса гидрохлорирования позволяет повысить производительность реакционного узла до 2000 г/л.ч при конверсии исходного непредельного хлору глеводорода 95 — 99,4 гр, что почти в 4 разя выше по сравнению с изВсстнб!м спосооох!.

Пример 1. Для опыта используют двухступснчатый реактор со схемой материальны.. потоков, соответствующей фиг. 1.

В верхнюю ступень загружают катализатор — безводный ГеС1,в количестве 5,2% от веса затруженного 1,1-дихлорэтилена.

В нижнюю ступень катализатор не загру- 45 жягот.

Емкость внутренней зоны а верхней ступени 62 спг, нижней — 8,8 cilia*. Суммарная емкость зон а и б верхней ступени 237 спг, нижней — 26,8 спг

В течение опыта температуру в верхней ступени поддерживают па уровне 25+2 С, в нижней — 31+ 1 С.

Внутренняя трубка верхней ступени работает в затопленном режиме, т. е. поверх верхнего среза трубы находится слой жидкости, внутренняя труба нижней ступени — в режиме свободного вытекания.

За опыт в течение 4 ч подают 860 Г технического винилидепхлорида, содержащего

98,5% CH,=CC1, со средней скоростью подачи 3,6 г/мин и 370 Г хлористого водорода со средней скоростью 1,54 г/пгин.

В ходе опыта продукт анализируют после каждой ступени хроматографически на содержание винилиденхлорида. Содержание винилиденхлорида на выходе из верхней ступени

1,5+2,7 вес.,р содержание винилиденхлорида на выходе пз нижней ступени 0,25+

+ 0,9 вес. %. С держание хлорного железа на выходе из нижнего реактора 0,3 вес. %, что соответствует растворимости его при температуре опыта в продукте гидрохлорирования.

Всего за опыт получено 1152 г продх.кта, содержащего 0,52 гр СН. =СС1 .

Объем продукта гидрохлорпрования— метилхлороформа в пересчете на суммарный объем внутренних зон а составляет:

1152 . 0,99

4 . 0 0708 = - 000 г

Съем в пересчете на суммарный объем зон а и б верхней и нижней ступени:

2252 0,99

2 0,264 составляет 99,4%, 99,4% (продукты

3-10 0„993

О, о, > 3. о

Пример 4. Для опыта используют двухступенчатый реактор с суммарным оо.ьемом реакционных зон 228 пгпь

Исходная смесь ггис- и транс-дихлорэтиленов в молярном соотношении 1: 1 имеет уд. вес 1,29 г/спи.

Конверсия СН = СС1, выход метилхлороформа о"моления (0,01%).

Пример 2. Для опыта используют трехступенчатый реактор, как показано на фиг. 1.

Катализатор загружают в оое верхние ступени и не загружают в нижнюю.

На выходе из средней ступени поддерживают концентрацию винилиденхлорида

8,1 вес. %.

Температура в верхних ступенях 28 + 2 С, в нижней — 40 т 1 С.

В этих условиях продукт на выходе из нижней ступени реактора содержа l винилиденхлорида 2,8 вес. Q.

Съем метилхлороформа в пересчете на суммарный объем зон а и б — 2020 г. .г . ч, в пересчете на суммарный ооъем зон а—

7200 г/л . ч. Конверсия винилиденхлорида

97%; выход метилхлороформа, считая на рореагировавшип винилиденхлорпд, 10 >.

Пример 3. Для опыта используют двухступенчатый реактор с объемом зон а. и о

250 пг.г. Хлористый винил, содержащий — 1% ацетилена, непрерывно вводят в верхшо о ступень реактора снизу со скоростью 1,2 г/пгин, хлорпстый водород — в HèæHèþ ступень со скоростью 0,715 г/пгин. Температура в верхней ступени 0 — 5 С, в нижней 15 + 20 С. Всего за 3 ч получают 40 г продукта гидрохлорированпя, содержащего 99,3", 1,1-дихлорэтана.

Съем продукта гидрох,IDýèðîâëíèë равен

473706

Температура верхней стулени 40 С, нижней — 60 С. Концентрация А1С1, 3 вес. %.

После заполнения реа ктора исходной смесью за 2 ч подают 294 г продукта и получают

190 г трихлорэтана. Конверсия транс-дихлорэтилена 45,3Я>. Конверсия иис-дихлорэтилена

54,5%. Съем трихлорэтана... 410 г/л . ч. t

Предмет изобретения

Непрерывный способ получения предельного хлоруглеводорода путем гидрохлорирования олефина или хлоролефина в присутствии равномерно суспендированного твердого катализатора Фриделя — Крафтса при интенсивном псремеши вании реакционной смеси и выделением целевого продукта известным приемом, отличающийся тем, что, с целью повышения производительности процесса и уменьшения количества смолообразных продуктов реа кции, исходный олефин или xëoðoëåôèí смеши вают с твердым катализатором и подвергают взаимодействию с хлористым водородом в первой реакционной зоне, полученную при

10 этом реакционную смесь отделяют от катализатора отстаиванием и направляют во вторую реакционную зону, где непрореагировавший олефин от дувают от целевого продукта свежим хлористым водородом при температуре

15 на 5 — 30 выше температуры в первой зоне.