Устройство для тепловой вырезки кольцевых деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()) 474406

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 21.07.72 (21) 1813480/25-27 с присоединением заявки № (32) Приоритет

Опубликовано 25.06.75. Бюллетень № 23

Дата опубликования описания 29.09.75 (51) М. Кл. В 23k 7/02

Государстненный комитет

Совета Министров СССР (53) УДК 621.791.94.054. .3.035 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Ю. В. Дудников и Б. Л. Клебанов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ВЫРЕЗКИ

КОЛЬЦЕВЫХ ДЕТАЛЕЙ

Изобретение может быть использовано в судостроительной и химической промышленностях.

Известные устройства, содержащие приводную пиноль с жестко соединенным с ней узлом крепления резаков, не позволяют осуществлять плавное врезание на контур изделия.

Цель изобретения — осуществление плавного врезания на контур изделия.

Для этого узел крепления резаков выполнен в виде полой, перпендикулярной к оси пиноли планшайбы, внутри которой смонтирован винт с правой и левой нарезкой на концах и кронштейнами-гайками с резаками, взаимодействующими с четырьмя упорами, смонтированными на винте и ограничивающими наружный и внутренний диаметры кольца, а ведущий вал пиноли состоит из двух промежуточных валов, соединенных муфтой предельного момента.

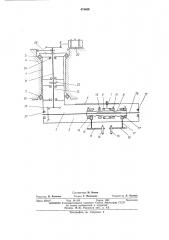

На чертеже изображена схема предлагаемого устройства.

Поворотная пиноль 1 жестко соединена с узлом крепления резаков 2. Планшайба 3 закреплена на несущей конструкции 4 с помощью поворотной пиноли 1 в подшипниках 5.

На плоскости планшайбы закреплена прямолинейная направляющая 6 со шкалой в радиальном направлении к оси вращения пиноли

1. На направляющей 6 верхним концом закреплена траверса 7, в нижней своей части несущая полый винт 8, закрепленный к ней своей серединой в подшипниках 9. Винт 8 на своих концах имеет правую и левую резьбы равного шага, на которых установлены соответственно кронштейны 10 и 11, верхние части которых выполнены в виде гаек с возможностью поступательного движения по винту 8, а нижние — в виде направляющих 12 и 13 со шкалами с установленными на них тепловыми резаками 14 и 15. 1lo обеим сторонам кронштейнов 10 и 11 на винте 8 установлены ограничительные упоры 16 — 19, причем упоры

15 16 и 17 снабжены конечными выключателями, а сам винт 8 соединен с приводным двигателем 20 через промежуточные валы 21 и 22, соединенные между собой муфтой 23 предельного момента. Валы расположены внутри

2О пиноли 1 на подшипниках 24 и соединены с винтом 8 через коническую передачу 25. Приводной вал 26 в подшипниках 27, проходящий внутри винта 8, соединен с ним с помощью скользящего шпоночного или шлицевого

25 соединения. Кроме того, вал 21 с помощью редукционной передачи 28 соединен с пинолью 1.

Перед вырезкой детали кронштейны 10 и

11 находятся в своем исходном положении—

30 ближе к концам винта 8 соответственно у or474406 раничительнь|х упоров 16 и 17, а упоры 18 и

19 установлены ближе к центру винта 8 на одинаковом расстоянии от кронштейнов 10 и

11, определяемом потребной величиной траектории входа резаков от места пробивки металла на контур вырезаемой детали. В свою очередь, тепловые резаки 14 и 15 неподвижно закреплены на направляющих 12 и 13 на требуемых делениях шкалы, определяющих величину кольца вырезаемой детали, а траверса 7 закреплена на направляющей 6 на соответствующем делении шкалы, определяющем средний диаметр кольца вырезаемой детали.

Процесс вырезки происходит следующим образом.

Металл пробивают резаками 14 и 15, далее включают двигатель 20, который через зубчатые передачи и валы 21, 22 и 26 с помощью муфты 23 предельного момента передает вращение винту 8, одновременно с этим с помощью понижающей редукционной передачи 28 вращение передается пиноли 1.

В результате этого кронштейны 10 и 11, несущие тепловые резаки 14 и 15, сближаются прямолинейно к центру винта 8 на величину, ограниченную упорами 18 и 19, и одновременно с этим получают вращательное движение вокруг оси пиноли 1, т. е. входят по спиральной кривой на контур вырезаемой детали. В момент, когда кронштейны 10 и 11 прекращают свое поступательное движение к центру винта 8, взаимодействуя с упорами 18 и 19 (размер ширины кольца детали), дальнейшее вращение винта оказывается невозможным, и двигатель 20 передает вращение только планшайбе 3, поворачивая ее на пинали 1 в подшипниках 5 (при этом муфта предельного момента поворачивается) и таким образом

5 перемещая тепловые резаки одновременно по внутреннему и наружному кольцевому контуру вырезаемой детали.

После завершения вырезки детали пламя в резаках гасится, а двигатель 20, реверсируя

10 и вращая винт 8 в обратную сторону, заставляет кронштейны 10 и 11 возвращаться в исходное положение до взаимодействия с упорами 16 и 17, где происходит контакт с конечными выключателями и остановка двигателя.

15 Устройство снова готово к работе, Предмет изобретения

20 Устройство для тепловой вырезки кольцевых деталей, содержащее приводную пиноль с жестко соединенным с ней узлом крепления резаков, отличающееся тем, что, с целью осуществления плавного врезания, узел креп25 ления резаков выполнен в виде полой, перпендикулярной к оси пиноли планшайбы, внутри которой смонтирован винт с правой и левой нарезкой на концах и кронштейнамигайками с резаками, взаимодействующими с

30 четырьмя упорами, смонтированными на винте и ограничивающими наружный и внутренний диаметры кольца, а ведущий вал пиноли состоит из двух промежуточных валов, соединенных муфтой предельного момента.

474406

27

Редактор Н. Козлова

Корректор Л. Орлова

Типография, пр. Сапунова, 2

Ц

Составитель М. Новик

Техред Т, Миронова

Заказ 2321/7 Изд. № 816 Тираж 1081 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5