Станок для последовательного шлифования прямолинейных пазов

Иллюстрации

Показать всеРеферат

ОП И

ИЗОБ (1ц 476964

Союз Советских

Социалистических

Республик

К АВТОРСКО (61) Зависимое от (22) Заявлено 05.0 с присоединен (32) Приоритет

Опубликовано 15.0

Дата опубликован (51) М. Кл. В 24Ь 7/14

Государственный комитет

Совета Министров СССР (53) УДК 621.923.53 (088.8) ао делам изобретений и открытий (72) Авторы изобретения

И. Д. Абушенков, Т. Д. Морозов, В. В. Попов и А. И. Сухов (71) Заявитель (54) СТАНОК ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛ ИФОВАН ИЯ

ПРЯМОЛИНЕЙНЫХ ПАЗОВ

Изобретение относится к машиностроению, в частности, к станкам для шлифования поверхностей пазов или их фасок.

Известные станки для последовательного шлифования прямолинейных пазов (или их фасок), например плоскошлифовальные станки, содержат станину с колонной и связанные между собой посредством датчиков электросхемы управления шлифовальную бабку, поперечный суппорт с устройством поперечного деления и продольный стол с поворотно-делительной головкой.

Переустановка планшайбы поворотно-делительной головки в следующее (новое) фиксированное положение может осуществляться как вручную, так и по командам блока программного управления, подключаемого в таком случае к электросхеме управления работой станка.

Использование плоскошлифов альных станков для . шлифования параллельных стенок прямолинейных пазов (или их фасок) связано с непроизводительными затратами вспомогательного времени, поскольку ориентация каждого очередного паза относительно шлифовального круга в данном фиксированном положении планшайбы поворотно-делительной головки осуществляется посредством манипуляций вручную с устройством поперечного деления поперечного суппорта на величину грубой, а затем — тонкой подачи (по лимбу):

Эти манипуляции сопровождаются частыми замерами, выполняемыми также вручную, что снижает производительность.

Цель изобретения — обеспечение автоматической ориентации очередного паза относительно шлифовального круга в данном фиксированном положении планшайбы поворотно— делительной головки.

10 Для этого в предлагаемом изобретении устройство поперечного деления выполнено в виде связанных между собой посредством датчиков электросхемы управления роликового управляющего механизма, делительной линейки свыступами, шаг которых выполнен равным наибольшему общему делителю величин шагов между осями пазов в обрабатываемой номенклатуре деталей, и стопорного узла с фиксатором, взаимодействующим с указанными

20 выступами.

Вследствие согласованного во времени действия роликового управляющего механизма, поперечного суппорта с устройством поперечного деления, шлифовальной бабки и продоль25 ного стола с поворотно-делительной головкой автоматически достигается точная последовательная установка первого и всех последующих пазов в данном фиксированном положении планшайбы поворотно-делительной голов30 ки.

476964

Положение поперечного суппорта, контролируемое фиксатором стопорного узла взаимодействующим с выступами делитсльпой линейки, определяется роликовым управляющим механизмом, ролики которого попадая в очередной паз, воздействуют через подпружиненные рычаги на соответствующие датчики схемы управления, которые дают команду на закрепление поперечного суппорта в положение, обеспечивающее шлифование параллельных стенок прямолинейного паза (или его фасок).

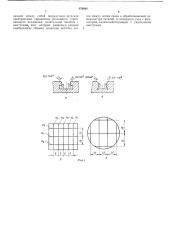

На фиг. 1 а — 1 r изображены шлифуемые пазы и детали; на фиг. 2 — схема предлагаемого станка, общий вид; на фиг. 3 — разрез по А — А на фиг. 2; на фиг. 4 — роликовый управляемый механизм, исходное положение; на фиг. 5 — делительная линейка; на фиг. б— схема контроля фиксированных положений планшайбы поворотно-делительной головки; на фиг. 7 — блок-схема станка; на фиг. 8— схема, поясняющая работу роликового управляющего механизма.

Станок для последовательного шлифования прямолинейных пазов содержит станину 1 с колонной 2, шлифовальную бабку 3, поперечный суппорт 4 с устройством поперечного деления в виде роликового управляющего механизма 5, делительной линейки б и стопорного узла 7, а также продольный стол 8 с поворотно-делительпой головкой 9.

Шлифовальная бабка 3 снабжена шлифовальным кругом 10, заправленным либо для шлифования параллельных стенок пазов, либо их фасок (см. фиг. Iа, I б). Крайние положения шлифовальной бабки 3 при перемещениях по стрелкам Б и В контролируются датчиками 11, 12, жестко связанными с колонной 2.

Шлифовальный круг приводится во вращение электродвигателем 13.

Роликовый управляющий механизм 5 содержит подпружиненные поворотные рычаги 14, 15, 16, смонтированные на качающейся части общего коромысла 17 с точкой 18 качания.

Относительное расположение рычагов 14 — 16 регулируется посредством пружинно-винтовых соединений 19, 20 и определяется углом к (см. фиг. 4). На рычагах 14, 15 установлены ролики 21, 22, а подпружиненная полка рычага 16 взаимодействует с датчиками 23, 24, жестко связанными с качаюшейся частью коромысла 17. Качающаяся часть коромысла 17 шарнирно связана со штоком гидроцилиндра

25 и взаимодействует с датчиками 26, 27. Некачающаяся часть коромысла 17, с которой жестко связаны гидроцилиндр 25 и датчики

26, 27, может быть переустановлена на неподвижной оси 28 и закреплена зажимным винтом 29 в положении, определяемом толщиной

h (см. фиг. 8), установленной на планшайбс

30 датели 31.

На поперечном суппорте 4 (см. фиг. 2) установлена делительная линейка 6 с выступами

32, шаг которых 1=6. где о — наибольший общий делитель величин шагов между осями пазов обрабатывае15

25 зо

60 ь5 мой номенклатуре деталей (см. фи". 1в, 1г).

Поперечный суппорт 4 передвигается в направлении стрелок Г и Д посредством гидродвигателя 33 с реверсируемым потоком.

С топорный узел 7 поперечного суппорта представляет собой сочетание гидроцилиндра

34, датчиков 35, 36 и фиксатора 37, взаимодейству.ющего поочередно с опорной частью

38 — 41 (см. фиг. 5) выступов 32 делительной линейки. Датчики 35, 36 жестко связаны со станиной 1. Датчик 42 контролирует положение стола 8.

Планшайба 30 поворотно-делительной головки 9 имеет четыре фиксированных положения 1 — IV, контролируемых посредством взаимодействия упора 43, установленного на планшайбе 30, с датчиками 44 — 47, установленными на корпусе поворотно-делительной головки 9. Переустановка планшайбы 30 в следующее фиксированное положение, например положение II, осуществляется по командам блока программного управления (БПУ), подключенного к электросхеме управления работой станка.

Блок программного управления контролирует количество пазов как подлежащих шлифованию, так и прошлифованных в данном фиксированном положении 1 — IV планшайбы 30.

Работает станок следующим образом.

В момент, предшествующий включению станка, вспомогательные и рабочие органы

его находятся в следующем исходном положении один относительно другого (см. фиг.2 — 4).

Деталь 31 выставлена по упорам 48 и закреплена, например, магнитным способом, на плоскости планшайбы 30. Планшайба 30 зафиксирована в положении I. Датчик 44 взаимодействует с упором 43. Шлифовальпая бабка 3 отведена и крайнее положение по стрелке В и контролируется датчиком 11.,Коромысло 17 отведено гидроцилиндром 25 в положение, при котором срабатывает датчик 27, рычаги

14, 15 посредством пружинно-винтовых соединений 19, 20 отжаты на некоторый угол а, достаточный для того, чтобы сработал датчик 24 (см. Фиг. 4).

Продольный стол 8 отведен в крайнее поло>кение по стрелке )К Датчик 42 контролирует положение стола.

Поперечный суппорт 4 отведен в крайнее положение по стрелке Д и застопорен фиксатором 37, упирающимся в опорную часть 38 выступа 32 делительной линейки б, сработал датчик 36.

При нажатии кнопки — пуск 49 (см. фиг. 7) включается гидроцилиндр 25, и коромысло 17 подводится к плоскости детали 31, одновременно включается гидроцилиндр 34 и фиксатор 37 выводится за линию выступов 32 срабатывают датчики 26, 23, 35. Срабатывание датчиков 26 и 23 означает, что ролики 21, 22 опираются на плоскость детали 31.

По команде датчиков 26 и 35 включается гидродвигатель 33, и поперечный суппорт 4

476964 передвигается в направлении, указанном стрелкой Г (см. фиг. 2), ролики 21, 22 перекатываются по поверхности детали 31 и попадают в первый паз (см. фиг. 1в), вследствие чего ролики 21, 22 отжимаются соответствующими им пружинами и подпружиненная по"„ка рычага 16 нажимает концевой выклточятель датчика 24.

Под воздействием комян7,,датчиков 23 . 24 поперечный суппорт 4 ocTBE(38ëè33eòcÿ, в „lioчается гидроцилиндр 34 и фиксатор 37 вводится между выступами 32, нажимая концевой выключатель датчика 36, 3 коромысло <7 ?????????????????? ??????????????????????1>ом 25 в исходное положение (см. фиг. 4).

По т(омяпде датчика 36 (7(лролвигятел: 33 переключается ня реверс, и попере: ный супtIopT 4 >те,7.7cn((o перемеl!;,яется по сТрр.7! : .7, в течет(ие времени, контролируемом, няп ример, включением реле времени 50 (с>т. (1>нг.7) за время работы которого опорная :тсть 39 (см. фиг. 5) выступа 32 упрется B фиксатор

37, обеспечивая «подпор» поперечному суппорту 4. В этом положении дости-ается точи.7я ориентация паза, подлежащего шлпфов,«!i!0, относительно шлифовально и круга.

Коромысло 17, достигнув исходного положения (см. фиг. 4)) нажимает датчик 27, по команде которого в сочетании с командой реле времени 50 (см. фиг. 7) шлифовя.. ;Пяя бяб- 50 ка 3 по.лволится в направлении стрелки Б к плоскости детали 31. При этом на жим"-. ется датчик 12 (c». фиг, 2), по команде которого включается электродвигатель 13, сообп(а(ощий вращение шлифова 7b((o>t< кругу 10. 35

В м(омент включения шлифова Ibl(oго круга продольный стол 8 начинает псрелвигаться В направлении стре»и(и К и паз а п(лнфтетс, Достигнув крайнего поло>кения в направлении стрелки К, пролольный стол 8 автоматн- 40 чески возвращается в исходное по70>hcíèå н нажимает датчик 42, по команлс которого отключается электродвигатель 13, 3 ц(.7пфовял(,ная бабка 3 отволится по стрелке Л в исхолное поло>кение, снимается тЯк>к< и <<подпop» 45 с поперечного суппорта 4.

ДОСТИГН < В ГВОСГО ИС(071(ого .!070 КC!!«sh

ln.7иф0вяльняя б3 Ока 3 нажттмаст .(<17 <(!!к 1 1, по команлс которого включя(стся г лроц«лип лры 20 и 34, 1 Оромысло 1 < полВОлпTcsI " 50 плоскости летали 31, а фиксатор 37 выволн:— ся за лингпо выступов 32 лслитсльной 7(tнc!iки 6 с тем, чтобы осуществить ориентацпто очередного паза а (см. фиг. 1в) 0TI(oci!Tcльно шлифовального круга 10 и его послелуюптее шлифование. При шлифовании счерслпо"0 (таза а фиксатор 37 будет упираться в опорную часть 40 выступа 32.

По окопчянтттт i!hлифоваштя пазов а(— а;, (сх. . фиг, 1в) в фиксироваттном положешш п ",n- 5(т шайбы 30 последняя по команлс блока программного управления автоматически псрсуганавливается в фиксированное поло>кение I (см. фиг. 6). При этом по команде датчика -(. (см. фиг. 7) поперечный суппорт 4 устанавл:.— 55 вается в Ttc>07((oe по70>(cl;nå (Гм. фпг. 2. 3)

i(O71(ÐÂÐÑ)(С(!НО ВК 110 (ЯЮТСЯ Г!(7PO!<П7(t!17Dh(25, 34 лля шлифоваш(я пазов а;„а-., а,; (см. фиг. 1в), расположенных псрпепликулярно к

РЯПСС ОттттЛПфОВаПНЫМ ПЯЗаМ.

Если расстояние между пязазти а(и а,, а также между пазазш а((и а,. боль le, чем хо7 поперечного суппортя 4, то в положснип I

TT7я11п! я! (бы 30 1117)т(1) <-ют,-я и 7зы g (— а., в Itoложе;пп П вЂ” -п33i)1 а;, и а<< В «070?I(å тпп I!!— пазы а . а, и 11 (оло>кеп.ш 1 (, — — т ".з а,:. Пт>п

ЭТО .<1 Перс) ГТЯ(;Озl 3 п 7;! 1(1«я (()h 0 В TIO 10 <т(<)чпе I I II 1<< ОГ" 1<(<" " В)л(! T(<) T(o кОм<ц(7Ям блока прогря:<1(1(1. го ".Ip3злеш(я, я Лятчики

40, 46, 47 при включсштой кнопке — пуск 49 прят;ля:от 173! от ". уcTI>(.й твя поп;)рс лого лсл<чп(я суппортя

Возмо>:с т с7 17й ho" j.="; ",.тб рн-ы т.т<17П

T3!;0BhT, что oc!) Вря цс(нтя сс пс Говпяляст Г

0)-():0 Вр Янт("(i!

07ПОМ ПЗ фпКСИРОВЯ!1П!»Х 110,70ж(и!(!(1\ п,7311!".яйоь(30 .7стя;l,, 1 !t()>(

ПЕ ПОП<7Л < Т Па Л 700!<007 ) .!СТ:" i11, 07((31 n ПРИ

3To <(нсизоежпо (?ут(",T «а кяты ляT!I(1! |1 24 II

26 (см. фнг. 2 — ) по комянля.., I которых при нажатых датчиках 11 и 35 булст вк7(o!Ici гилролвпатель 33. Попсречпый суппорт 4 пролвтптстс:т по стрслкс Г, ?I ролики 21, 22 вкатятся !i3 повсрхттост ° летали 3!, рычаги 14, 15 отожмттся, и б лст (,3жат 7,T

2!. 22 попадут в паз. и няжм(тся датчик 24.

Пол возлсйстви.м комянл .-Гатчиков 23 и 24 поперечный супгорт 4 ",.Гтя!(овнтся, и лалсс

Ii3!i 3ТО бы 70 OTI IC,!10 Dh!«IC.

В об цсм случае 7.7я функцпопировяштя устройства гопсрс ного лс le(!(is! преллягасмого станка лостяточным ус,-.овием яглястся наличие на плоскости летали 31 хотя бы î7(tovo п po,7It((оВ 21. 22. (Ioct(oльк < 73T

Прслмет ттзобрстс ппя

C T 3 n n h,7:7 я П 0 Г л С.7 О В я Т с, 1 т ) 11 О 1 о 111 7 и ф 0 В Я и Н Л

t7psI>.TO7т111ст1! .Втх !1330В,,>ЯГПОло.к(Н(lых T(p: I!мущсствсшю псрпснлт(куляр(10 друг к -цл гу и обрязмIO«(((?! Гстк !13 по)з<-1>хпостт. лстя lli, ".одержащий станину Г ко 10!тной It Гзязанпыс меж.7у сосой посрслством лятчттков э7(ктросхсмы упрявлетшя птлпфовальтнсю бабку, поперсчный суппорт с мстройством поперечного лслення и проло7ьп(.пт Гто7 с поворот«о-лслитсльпой головкой, яьтоматичсски переустянявлт(ваемой в следу!о!Нес фиксированное поло>ксштс тто т.омянлям блока программ«(,го Гпрявлспчя< п(клточснпого к электросхс.,тс

< ПРЯР,7снт(Я О Т,! «Ч Я 10 Щ I! Й С S! ТСМ ЧТО, Г

11 .7ь(0 <7вто . 1<7тичсскотт ОР((снт<7ЦНН 0 (СРс,лпОГО паза отпосl(TO 7üно птлпфовальпого круга 13 .анном фиксированном положешп планитайбы поворотно-делителт.ной головки. устройст=,Î ПОПЕРЕЧНОГО ДЕЛЕНИЯ ВЫПО,7НСНО В ВНЛЕ ГВЯ476964

50 05 ;- o занных между собой посредством датчиков электросхемы управления роликового управляющего механизма, делительной линейки с выступами, шаг. которых зыполнен равным наибольшему общему делителю величин шагов между осями пазов в обрабатываемой номенклатуре деталей, и стопорного узла с фиксатором, взаимодействующим с указанными выступами.

Редактор Н. Аристова

Составитель В. )Киганов

Техред М. Семенов корректор М. Лейзерман

Заказ 2932/2 Изд. № 1766 Тираж 932 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2