Расточная головка

Иллюстрации

Показать всеРеферат

- °

C оэм п Ф

ОП ИСАНЙЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1, а >и4а»; (11) 477784

Союз Советских

Социалистических

Респубпик (б1) Дополнительное к авт. свид-ву (22) Заявлено 01.06.73 (21) 1925006/25-8 с присоединением заявки № (23) Приоритет

Опубликовано 25.07.75,бюллетень № 27 г

Дата опубликования описания25.07.75 (51) М. Кл.

В 23Ь 29/18

Г 15Ь 18/14 т ооударотеенный комитет

Совета Министров СССР оо делан изобретений н открытий (53) УДК 621.9-229.29-589.24 (088.8 ) (72) Авторы изобретения

Я. И. Менделевский и В. Я. Эглитис (71) Заявитель

Станкостроительный завод Комунарас (54) РАСТОЧНАЯ ГОЛОВКА

Изобретение относится к области стан-

t костроения, в частности к шпиндельным узлам металлорежущих станков, и может быть использовано, преимущественно, в алмазно-расточных станках. 5

Известны расточные головки алмаэнорасточных станков, выполненные в виде корпуса с установленным и нем на гидростатических опорах шпинделем инструмен та, внутри которого размещен гидроцилиндр 10 крепления инструмента, сообщенного с источником подачи смазки под давлением.

Между гидроопорами шпинделя размещена полость слива смазки из гидроопор, а в системе предусмотрены канавки и выем- 15 ки, сообщенные с полостью гидроцилиндра крепления инструмента.

Однако известные головки не позволяют в конпе обработки выполнять отвод резца от обрабатываемой поверхности для 20 безрисочного его вывода, а установкагидромуфты подачи смазки в полость гидроцилиндра отжима инструмента за корпусом

I головки и ее выполнение в виде детали, соединенной со шпинделем через уплотни- 2а тельные кольца, усложняет конструкцию головки, увеличивает нагрев шпинделя за счет трения резиновых уплотнительных колец о вращающийся шпиндель, снижает точность вращения шпинделя эа счет погрешностей выставления гидромуфты относительно оси вращения шпинделя, увеличивает осевые габариты головки.

Целью изобретения является обеспечение головкой безрисочного вывода инструмента при одновременном упрощении конструкции и сокращение осевых габаритов головки.

Это достигается тем, что в зоне поло-, сти слива смазки из гидроопор на шпинделе выполнена соориентированная относительно резца выемка, сообщенная с полостью гидроцилиндра крепления инструмента каналом. Гидромуфта подачи смазки от источника в гидроцилиндр крепления инструмен- . та выполнена в виде, кольцевой, обхватывающей шпиндель в зоне упомянутой выемки, обоймы, жестко связанной с корпусом, и имеющей кольцевую полость, сообщенную .с упомянутой выемкой шпинделя равнорас-, 477784

20 йоложенными каналами, центральный угол .между которыми меньше центрального угла выемки. Кольцевая полость сообщена с источником подачи смазки под давлением.

Гидроцилиндр крепления выполнен в виде двух полостей; разделенных перемычкой, в каждой из которых установлен поршень, а полости гидроцилиндра сообщены через шток, соединяющий поршни.

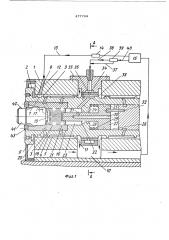

На фиг. 1 изображена расточная головка, осевой разрез; на фиг. 2 — разрез по

А-А на фиг. 1.

В корпусе головки 1 на гидростатических опорах установлен шпиндель 2 с выполненными на его цилиндрической поверхности приемными камерами 3, соединенными каналами 4 с несущими камерами 5 радиальных опор. На торце шпинделя 2 выполнены торцовые камеры 6. Камеры 6 и приемные камеры 3 отделены от приемной канавки 7 дроссельными щелями 8 и

9 соответственно, а несущие камеры 5 от полости слива 10 — дроссельными щелями

11 °

Приемная канавка 7 сообщена каналом

12 и магистралью 13 через золотник давления 14 с источником 15 подачи смазки под давлением. По оси шпинделя 2 выполнено конической втулкой 16 центрируюшее отверстие 17 и отверстие 18 с установлен-30 ным в нем плунжером 19, на торце которого имеется Т-образный замок 20.

Плунжер снабжен уплотнениями 21. Между торцом 22 шпинделя 2 и плунжером 19 образована полость 23, сообщенная кана- 35 лом 24 с выемкой 25, выполненной на шпинделе 2 в зоне полости слива 10.

В полости 26 шпинделя 2 установлен, поршень 27, соединенный с плунжером 10, Между торцом 28 шпинделя 2 и торцом 40 поршня 27 установлена пружина сжатия

29. В поршне 27 выполнен канал 30 и отверстия 31. Штифт 32 входит в гнездо, выполненное на торце поршня 27. В поло-, сти слива 10 установлена кольцевая обой- 45 ма 33, жестко скрепленная с корпусом 1.

Обойма 33 снабжена кольцевой замкнутой полостью 34, сообщенной с выемкой 25 каналами 35, равнорасположенными по окружности, с углом между осями (см. 50 фиг. 2) меньшим, чем центральный угол выемки 25.

Выемка 25 отделена от полости слива

10 кольцевыми дроссельными щелями 36 высотой h., а полость 34 обоймы 33 55 сообщена магистралями 37 и 38 через золотник 39 и магистраль 40 с источником 15 подачи смазки. В центрируюшем отверстии 17 шпинделя 2 установлена борштанга 41 с резцом 42, а на торце 60 (шпинделя шпонки 43, входящие в пазы ) ( борштанги 41. Борштанга 41 снабжена хвостовиком 44. Стрелками показаны потоки смазки.

По магистрали 13 и каналу 12 смазка подается под давлением от источника 15 подачи смазки в приемную канавку 7, откуда через дроссельную щель 9, приемные камеры 3, каналы 4, несущие камеры

5 и дроссельную щель 11 сливается в полость слива 10, обеспечивая работу опор шпинделя 2.

Борштанга 41 резца 42 через хвостовик

44 входящий в Т-образный замок 20 плунжера 19, затянута в центрирующем отвер, стии 17 шпинделя 2 пружиной растяжения

29.

В конце растачивания отверстия в обрабатываемой детали после остановки вращения шпинделя 2 управлением золотника 14 давление смазки, подаваемой по магистрали 13 в гидроопоры шпинделя, уменьшается до 1-2 кг/см . По магистрали 40 через золотник 39 и магистраль 37 в кольцевую полость 34 подается смазка под давлением (например, в 5-10 кг/см ), доста2 точным для смещения шпинделя 2 в радиальном направлении, но недостаточным для сжатия поршнем 27 пружины 29. Смазка из кольцевой замкнутой полости 34 по каналам 35 поступает в выемку 25 шпинделя 2 и по каналу 24 через полость 23, каналы

31 и 30 заполняет полость 26.

Золотник 39 регулируют так, чтобы количество подаваемой по магистрали 37 смазки было таковым, что прн выполненном гидросопротивлении дроссельных щелей 36 давление смазки в выемке 25 было бы достаточным для смешения шпинделя 2 по от ношению к корпусу 1 и недостаточным для сжатия пружины 29 поршнем 27.

Так как резец 42 соориентирован относительно выемки 25, а давление смазки в выемке 25 обусловливает силу отталкивания шпинделя 2 от поверхности расточки гЪ гЗ обоимы 33, вектор которой проходит радиально через геометрический центр выемки

25, то резец 42 всегда движется вместе со шпинделем 2 к оси вращения шпинделя

2, в результате чего обеспечивается отвод резца 42 от обрабатываемой поверхности изделия вне зависимости от углового положения резца 42 в пространстве.

В связи с тем, что центральный угол g

3 между осями отверстий 35 выполнен меньшим центрального угла { (выемки 25, в выемку 25 всегда выходит хотя бы одно отверстие 35, т. е. вне зависимости от углового положения выемки 25 в пространстве

477784 6

Предмет изобретения

30 2. Головка по п. 1, о т л и ч а ю ш а-) я с я тем, что, с целью повышения усилия затяжки инструмента при неизменных радиальных габаритах, гидроцилиндр крепления инструмента выполнен с двумя полостями, разделенными перемычкой,в каждой иэ которых установлен поршень, а полости гидроцилиндра соединены через шток, соединяюнщй поршни. обеспечивается подача смазки иэ полости

34 в выемку 25, и, следовательно, отвод резца 42 от обработанной поверхности изделия.

После вывода резца 42 из обработанно- 5 го отверстия изделия перекрытием золотника 39 прекращается подача смазки в полость

34 и переключением золотника 14 обеспечивается подача смазки к опорам с заданным рабочим давлением. 10

При необходимости быстрой смены инструмента без снижения давления смазки в магистрали переключением золотника 39 обеспечивается подача смазки в магистраль 37 под давлением, достаточным для 15 сжатия поршнем 27 пружины 29. Смазка из магистрали 37 поступа T в кольцевую полость 34, каэш эы 35 и через них — в выемку 25> откуца по каналу 24 — в полость 23, далее н.i каналам 31 и 30 — в 20 полость 20. Плунж .р 19 и поршень 27 под давлением <.мазки в полостях 23 и 26 перемещаются B осевом направлении и сталкээваэ<эт борштангу 41 с коэну<эа центрирую; щего отверстия 17, сжим эя эдновременно И пружину 29. 1зорштангу 41 поворачивают для выхода хвостовика 44 из зацепления с эамком 20 илуэээкера 19 и снимают.

После установки в конусное центрируюшсе отвар<:тие 17 борштанги 41 при замеае шн трумент» хвостовик 44 вводят в зацеээле ше U. замком 20 плунжера 19 и прекр<ннакэт подачу смазки Ilo магистрали

37 в полости 23 и 26. Под действием пружины 29 поршеэи, 27 н ллунжер 19, перемещаясь в осев<эм наээ1эавлении, затягивают борштаээгу 41 rs r

1 7 шпинделя 2.

4,Расточная головка, выполненная в виде корпуса с установленным в нем на гидроопорах шпинделем, внутри которого размещен гидроцилиндр крепления инструмента, сообщенный с источником масла через гидромуфту, причем между гидроопорами шпинделя размещена полость слива масла иэ гидроопор, о т л и ч а ю ш ая с я тем, что, с целью обеспечения безрисочного вывода инструмента и сокрашения осевых габаритов, в зоне полости слива масла из гидроопор на шпинделе выполннна ориентированная относительно инструмента выемка, сообщенная с полостью гидроцилиндра крепления инструмента каналом, а гидромуфта подачи смазки от источника в гидроцилиндр крепления инструмента выполнена в виде кольцевой, обхватывающей шпиндель в зоне упомянут<й выемки обоймы, жестко связанной с корпусом и имеющей кольцевую полость, сообщенную с упомянутой выемкой шпинделя каналами, центральный угол между осями которых меньше центрального угла; упомянутой выемки.

477784

А-А

Фиг.2

Составитель А.Алехиц

Редактор Д.Народная Текред Н.Ханеева корректор 3,Тарасова

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская наб., 4

Предприятие «Патент», Москва, Г-59, Бережковская наб., 24

3а азД g

Изд. K 8Q/ Тираж 1061 Подписяое