Способ гидравлической формовки

Иллюстрации

Показать всеРеферат

1, о Vi 5 3

О П И С А Н И Е (ii)47865G

ИЗОБРЕТЕН ИЯ

1 — 4

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от clвт. сви етельства-(22) Заявлено 06,05.61 (21) 729493/25-27 с присоединением заявки ¹ -— (32) Приоритет—

Опубликовано 30.07.?5. Бюллетень № 28

Дата опубликования описания 12.03.76 (51) М. Кл. 8 21d 26/06

В 21d 51/18 осударственный камктвт

Совета Министров СССР ее делам иэебретений и открытий (53) УДК 621.986 (088.8) (?2) Автор изобретения

Ю. Г. Мацукин (?1) Заявитель (54) СПОСОБ ГИДРАВЛИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ

Настоящее изобретение касается технологии изготовления радиально-гофрированных оболочек и подобных деталей методом гидродинамической формовки.

Известен способ гидравлической формовки раздачей внутренним давлением заготовок в штампах.

Описываемый способ отличается от известных тем, что заготовку помещают в матрицу, подводят жидкость и создают гидравличе- 10 ский удар путем передачи жидкости энергии быстро движущегося тела или любым другим импульсным нагружением, а формование отдельных элементов детали производят последовательным введением частей заготовки в 15 формующую полость. Такой способ обеспечивает формообразование заготовок в устройствах без специальных уплотнений и получение равнопрочных гофр.

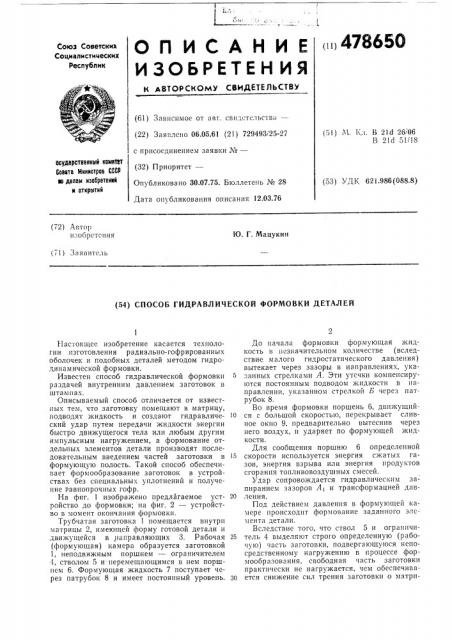

Г(а фиг. 1 изображено предлагаемое уст- 2о ройство до формовки; на фиг. 2 — устройство в момент окончания формовки.

Трубчатая заготовка 1 помещается внутри матрицы 2, имеющей форму готовой детали и движущейся в направляющих 3. Рабочая 25 (форму ющая) камера образуется заготовкой

1, неподвижным поршнем — ограничителем

- 1, стволом 5 и перемещающимся в нем поршнем 6. Формующая жидкость 7 поступает через патрубок 8 и имеет постоянный уровень. зо

До начала формовки формующая жидкость в незначительном количестве (вследствие малого гидростатического давления) вытекает через зазоры в направлениях, ука",àííûõ стрелками А. Эти утечки компенсируются постоянным подводом жидкости в направлении, указанном стрелкой Б через патрубок 8.

Во время формовки поршень 6, движущийся с большой скоростью, перекрывает сливное окно 9, предварительно вытеснив через него воздух, и ударяет по формующей жидкости.

Для сообщения поршню 6 определенной скорости используется энергия сжатых газов, энергия взрыва или энергия продуктов сгорания топливовоздушных смесей.

Удар сопровождается гидравлическим запиранием зазоров А1 и трансформацией давления.

Под действием давления в формующей камере происходит формование заданного элемента детали.

Вследствие того, что ствол 5 и ограничитель 4 выделяют строго определенную (рабочую) часть заготовки, подвергающуюся непосредственному нагружению в процессе формообразования, свободная часть заготовки практически не нагружается, чем обеспечивается снижение сил трения заготовки о матри478650

Фиг I

Фиг.2

Составитель Т. Алпатова

Техред 3. Тараненко

Редактор Л. Струве

Корректор Л. Котова

Заказ 7935 Изд. _#_o 1739 Тира>к 9бб Подписное

LIHHHI III Государственного комитета Совета Министров СССР ио делам изобретений и открытий

Москва, )К-35, Раушская наб., д. 4/5 Iсреповецкая городская типограф !я цу и повышается величина осевого смещения торцов заготовки при образовании гофр.

Для формообразования сс!еду!о!цсго элемсн".н (гофр!!) детали матрица о с ",ëãîòîïêoé 1 мсща<тся но направляющим 3 на нсооходнмую нслнчнну н рабочая опсрацня, описанная н!>!н!с, повторяется.

Предмет изобретения

Способ гидравлической формовки деталей путем раздачи заготовок, например отрезков труб, внутренним давлением в штампах, отличающийся тем, что, с целью обеспечения формовки заготовок без специальных уплотнений н получения равнопро шых гофр, ",àãî товку помсщ:!ют в з!атрнцу, подводят жид > Ость н созда!От гидti;н3л!! ческий у, (ар ну гсм переда ш жидкости энер!.нн быстро движущегося тела или любым другим импульсным нагру>кеннем, а формованне отдельных элементов -детали производят последователь10 ным введением соответствующих частей заготовки в формующую полость.