Способ получения алкидных смол модифицированных растительными маслами

Иллюстрации

Показать всеРеферат

"" 478844 союз созотскнз O 11 Д (Д 1т Д Е

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 30.03.73 (21) 1900841/23-5 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 30.07,75. Бюллетень № 28

Дата опубликования описания 13.07.76 (51) М. Кл. С 08д„3ЖГ4

5.-08g 17/16.1, 4 @Lb jgj1

Государственный комитет

Совета Министров СССР во делам изобретений и открытий (53) УДК 678.674(088.8) g & 83//Х

1"1КИ мг Ю М (72) Авторы изобретения

А. И. Воложин, Э. Т. Крутько и И. И. Майстров

Институт физико-органической химии АН Белорусской ССР (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ, МОДИФИЦИРОВАННЫХ РАСТИТЕЛЬНЫМИ МАСЛАМИ

СО

С0

Изобретение относится к способам получения алкидных смол, модифицированных расстительными маслами.

Известен способ получения алкидных смол, модифицированных растительными маслами, путем поликонденсации многоатомного спирта с ангидридом бицикло- (2, 2, 2 ) -окт-5-ен2, 3-дикарбоновой кислоты (АБОК). Лаковые покрытия на основе таких алкидных смол имеют недостаточно высокую поверхностную твердость, водостойкость и адгезию к стеклу и металлу.

Цель предлагаемого изобретения — улучшение физико-механических свойств алкидных смол.

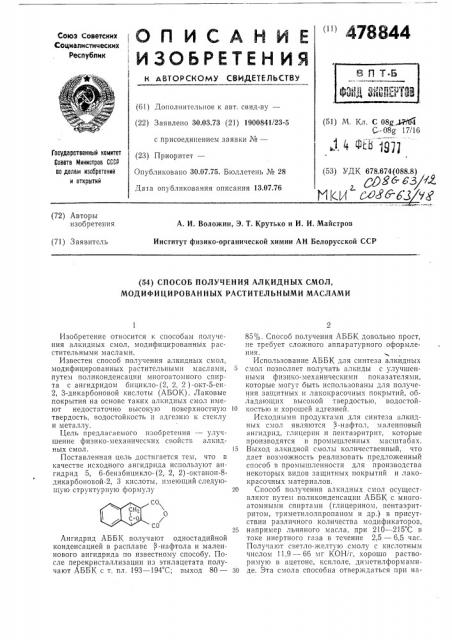

Поставленная цель достигается тем, что в качестве исходного ангидрида используют ангидрид 5, 6-бензбицикло- (2, 2, 2) -октанон-8дикарбоновой-2, 3 кислоты, имеющий следующую структурную формулу

Ангидрид АББК получают одностадийной конденсацией в расплаве р-нафтола и малеинового ангидрида по известному способу. После перекристаллизации из этилацетата получают АББК с т. пл. 193 — 194 С; выход 80—

85». Способ получения АББК довольно прост, не требует сложного аппаратурного оформления.

Использование АББК для синтеза алкидных

5 смол позволяет получать алкиды с улучшенными физико-механическими показателями, которые могут быть использованы для получения защитных и лакокрасочных покрытий, обладающих высокой твердостью, водостой10 костью и хорошей адгезией.

Исходными продуктами для синтеза алкпдных смол явля|отся З-нафтол, малеиповый ангидрид, глицерин и пентаэритрит, которые производятся в промышленных масштабах.

15 Выход алкидной смолы количественный, что дает возможность реализовать предложенный способ в промышленности для производства некоторых видов защитных покрытий и лакокрасочных материалов.

20 Способ получения алкидных смол осуществляют путем поликонденсации АББК с многоатомными спиртами (глицерином, пентаэритритом, триметилолпропаном и др.) в присутствии различного количества модификаторов, 25 например льняного масла, при 210 †2 С в токе инертного газа в течение 2,5 — 6,5 час.

Получают светло-желтую смолу с кислотным числом 11,9 — 66 мг КОН/г, хорошо растворимую в ацетоне, ксилоле, диметилформами30 де. Эта смола способна отверждаться при на478844 гревании с образованием трехмерных продуктов; нанесенная на металлическую или стеклянную подложку, образует после отверждения прочную пленку, обладающую высокой поверхностной твердостью, водостойкостью и хорошей адгезией.

Пример 1. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,84 (0,053 моль) глицерина, 8,38 r рафинированного льняного масла и 0,0132 г

PBO. Смесь нагревают при перемешивании в токе инертного газа при 250 C 30 — 40 мин. до полной переэтерификации льняного масла.

Контроль за ходом реакции переэтерификации осуществляют путем определения растворимости реакционной смеси в этиловом спирте.

Реакция считается законченной, когда отобранная проба полностью растворима в этиловом спирте (объемное соотношение продукта реакции и этилового спирта 1:10). Реакцион- 2О ную смесь охлаждают до 200 С, вводят в редуктор 14,52 г (0,06 моль) АББК и нагревают при 215 С 2,5 час. Получают светло-желтую вязкую смолу с к. ч. 66 мг КОН/г.

Пример 2, В реактор, снабженный ме- 25 шалкой, термометром и газовводной трубкой, помещают 4,84 r (0,0053 моль) глицерина, 13,03 r рафинированного льняного масла и

0,0178 г PBO. Смесь нагревают при перемешивании в токе инертного газа при 250 С

30 — 40 мин, до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводя в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 4 час.

Получают светложелтую вязкую смолу с к. ч. 35

46 кг КОН/r.

Пример 3. В реактор, снабженный мешалкой,термометром и газовводной трубкой помещают 4,84 г (0,053 моль) глицерина, 19,54 r рафинированного льняного масла и 4о

0,0243 г. PbO. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30—

40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до

200 С, вводят в реактор 14,52 г (0,06 моль) 45

АББК и нагревают при 210 С 5 час. Получают светложелтую вязкую смолу с к. ч. 12,3 мг

КОН/г.

Пример 4. В реактор, снабженный мешалкой, термометром и газовводной трубкой 50 помещают 6,41, г триметилолпропана (0,048 моль), 9,04 г рафинированного льняного масла и 0,0154 г PbO. Смесь нагревают при перемешивании в токе инертного газа при 250 С

30 — 40 мин. до полной переэтерификации зз льняного масла.

Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 r (0,06 моль) АББК и нагревают при 210 С 4 час. Получают светложелтую вязкую смолу с к. ч. 48,8 мг КОН/г. 6о

Пример 5. В реактор, снабженный мешалкой, термометром и газовводной трубкой помещают 6,41 г триметилолпропана (0,048 моль), 14,07 г рафинированного льняного масла и 0,0205 г PbO. Смесь нагревают при 65 перемешивании в токе инертного газа при

250 С 30 — 40 мин до полной переэтерификации льняного масла.

Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 r (0,06 моль) АББК и нагревают,п ри 210 С 5,5 час. Получают светло-желтую вязкую смолу с к. ч. 12,3 мг

КОН/г.

П р и м ер 6. В реактор, снабженный мешалкой, термометром и газовводной трубкой помещают 6,4.1 г триметиллолпропана (0,0478 моль), 14,52 г рафинированного масла (льняного) и 0,0211 г PbO.

Смесь нагревают при перемешивании в токе инертного газа при 250 С 30 — 40 мин. до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 r (0,06 моль) АББК и нагревают при 210 С 6,5 час. Получают светло-желтую вязкую смолу с к. ч. 11,19 мг КОН/г.

Пример 7. В реактор, снабженный мешалкой, термометром и газовводной трубкой помещают 4,08 г, (0,03 моль) пентаэритрита, !

6,6 г рафинированного льняного масла, 0,0195 г. РЬО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30—

40 мин до полной переэтерификации льняного масла.

Реакционную смесь охлаждают до 200 С, вводят в реактор 12,1 г (0,05 моль) АББК и нагревают при 210 С 3 час. Получают светложелтую вязкую смолу с к. ч. 46,0 мг КОН/г.

Пример 8. В реактор, снабженный мешалкой, термометром и газовводной трубкой помещают 4,08 г, (0,03 моль) пентаэритрита, 27,95 г рафинированного льняного масла, 0,028 г PbO. Смесь нагревают при перемешивании в токе азота при 250 С 30 — 40 мин до полной переэтерификации льняного масла.

Реакционную смесь охлаждают до 200 С, вводят в реактор 12,1 г (0,05 моль) АББК и нагревают при 210 С 4 час. Получают светложелтую вязкую смолу с и. ч. 12,3 мг КОН/г.

Пример 9. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,08 г (0,03 моль) пентаэритрита, 42,6 r рафинированного льняного масла, 0,042 r РЬО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30—

40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до

200 С,вводят в реактор 12,1 г (0,05 моль)

АББК и нагревают в течение 5 час при 210 С.

Получают светло-желтую вязкую смолу с к. ч.

7,5 мг КОН/r.

Образцы смол, синтез которых описан в примерах 1 — 9, растворяют в ксилоле, прибавляют 1 / (от веса смолы) сиккатива М 64, наносят в виде пленки на металлические и стеклянные пластинки,отверждают при комнатной температуре или при 105 С, затем подвергают испытаниям, определяют физико-механические свойства лаковых покрытий в соответствии с техническими условиями на продукцию лакокрасочной промышленности, 478844

Таблица 1

Состав смолы

Водостойкость

С

f»

v „.

g(IV

У

Ф !

- о

Ф

ы

l х

И

3

Я авощ м о, Ф

О м

Спиртовый компонент

Жирность, % при 20 С, при

60 С, мин час

Г

Г

Г

ПЭ

ПЭ

0,94

0,92

0,61

0,83

0,81

Через 200 час. без видимых изменений

0,04

0,03

0,05

0,06

0,05

650

752

736

706

456

Г

Г

Г

ПЭ

ПЭ

0,62

0,60

0,60

0,65

0,80

Через 200 час. без видимых изменений

0,05

0,03

0,03

0,05

0,06

420

624

365

П р и м е ч а н и е. à — глиперин; ПЭ вЂ” пентаэритрит; * — приведены образцы лаковых покрытий алкидных смол по авт. св. № 334231.

Таблица 2

Физико-механические показатели лаковых покрытий

Состав смолы

После УФоблучения через 120 час

И

О

Sll Ю о ж о о о

И я

Ug o

°

llJ о о о о о

О

v о о. ж

МьДо облучения твердость, отн. ед. твердость, отн. ед.

8

АББК

АББК

АББК

0,62

0,81

0,54

066

Г

ПЭ

ПЭ

0,82 . 53

Продолжительность высыхания лаковых покрытий при 100 — 105 С сотавляет 30—

45 мин, при 18 — 23 С вЂ” 8 — 10 час. Адгезию к стеклу полученных образцов лаковых покрытий определяют по методу клина.

Показатели твердости лаковых покрытий в зависимости от типа спиртового компонента и степени жирности алкидной смолы составляют 0,59 — 0,94. Определение твердости лакоОпыты по термостарению лаковых покрытий (образцы 3, 7, 8) при температуре 180 С в атмосфере воздуха в течение 40 час показывают, что в указанных условиях не наблюдается видимых изменений покрытия. Кислотным компонентом для всех образцов служит

АББК. Прочность при ударе 50 кгс/см (для всех образцов)); прочность при изгибе 1 мм; теплостойкость при 150 С составляет 100 час, Светостойкость лаковых покрытий определяют по изменению внешнего вида и показателей твердости и эластичности покрытий до и после УФ-облучения.

Пластинки с нанесенным и высушенным покрытием облучают в камере ртутно-кварцевой лампой ПРК-2 на расстоянии 30 см при температуре 30 С в течение 120 час.

Состав алкидных смол и физико-механические показатели лаковых покрытий до и после

УФ-облучения приведены в табл. 2. Прочность при изгибе до и после облучения в течение

120 час составляет 1 мм. вых покрытий производилось на приборе М-3 в соответствии с ГОСТ вЂ” 5233 — 67. Определение прочности при изгибе лаковых покрытий производилось в соответствии с ГОСТ

6806 — 53.

Данные по составу и физико-механическим свойствам лаковых покрытий приведены в табл. 1, Предмет изобретения

Способ получения алкидных смол, модифицированных растительными маслами, путем поликонденсации многоатомного спирта с ангидриром ненасыщенной циклической дикарбоновой кислоты, отличающийся тем, что, с целью улучшения физико-механических свойств алкидных смол, в качестве ангидрида используют ангидрид 5, б-бензбицикло-(2, 2, 2)-октанон-8-дикарбоновой-2, 3 кислоты.