Способ получения химических волокон

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

<и 47889У

Союз Сеаетских

6вциалистических

Республик

K АВТОРСКОМУ СВЙДЕТЕДЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 04.05.73 (21) 1919940/23-5 с присоединением заявки № (23) Приоритет

Опубликовано 30.07.75. Бюллетень № 28

Дата опубликования описания 28.10.75 (51) М. Кл. D 01с1 5/12

D 011 3/10

Государственный комитет

0света Министрсв CCCP па делам изабретений

gn;-;, :пий (53) УДК 677.4(088,8) (72) ABTOpbl изобретения

А. T. Серков и Б. М. Соколовский (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ВОЛОКОН

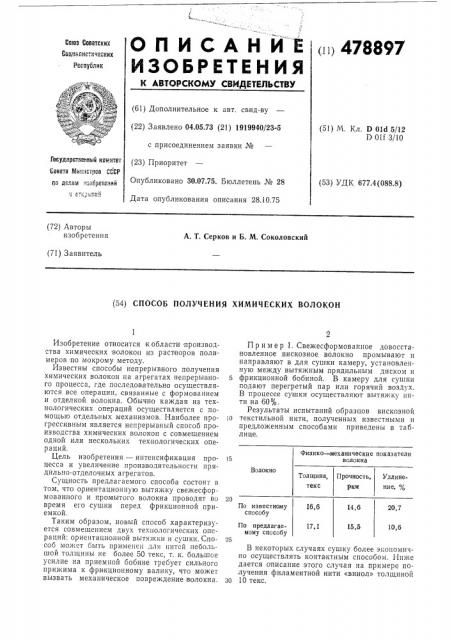

Физико — механические показатели волокна

Волокно

Толщина, Удлинениее, %

Прочность, текс ркм

По известному способу

16,6

14,6

20,7

По предлarae- 17,1 мому способу

15,5

10,6

Изобретение относится к области производства химических волокон из растворов полимеров по мокрому методу.

Известны способы непрерывного получения химических волокон на агрегатах непрерывного процесса, где последовательно осуществляются все операции, связанные с формованием и отделкой волокна. Обычно каждая из технологических операций осуществляется с помощью отдельных механизмов. Наиболее прогрессивным является непрерывный способ производства химических волокон с совмещением одной или нескольких технологических операций.

Цель изобретения — интенсификация процесса и увеличение производительности прядильно-отделочных агрегатов.

Сущность предлагаемого способа состоит в том, что ориентационную вытяжку свежесформованного и промытого волокна проводят во время его сушки перед фрикционной приемкой.

Таким образом, новый способ характеризуется совмещением двух технологических операций: ориентационной вытяжки и сушки. Способ может быть применен для нитей небольшой толщины не более 50 текс, т. к. большое усилие на приемной бобине требует сильного прижима к фрикционному валику, что может вызвать механическое повреждение волокна.

Пример 1. Свежесформованное довосстановленное вискозное волокно промывают и направляют в для сушки камеру, установленную между вытяжным прядильным диском и

5 фрикционной бобиной. В камеру для сушки подают перегретый пар или горячий воздух.

В процессе сушки осуществляют вытяжку нити на 60%.

Результаты испытаний образцов вискозной

)О текстильной нити, полученных известными и предложенным способами приведены в таблице.

В некоторых случаях сушку более экономично осуществлять контактным способом. Ниже дается описание этого случая на примере получения филаментной нити «винол» толщиной

30 10 текс, 478897

Составитель Л. Сеитова

Техред 3. Тараненко

Корректор Л. Котова

Редактор Е. Дайч ча аз 258",,10 Изд. № 1675 Тираж 529 Под!ûñн,е

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4(5

Типография, пр. Сапунова, 2

Пример 2. Свежесформованное поливинилспиртовое волокно промывают и направляют на контактное сушильное устройство типа «утюг», установленное между вытяжным прядильным диском и приемной бобиной, вращающейся с помощью фрикциона. В процессе сушки осуществляют вытяжку волокна на

1000/о.

Этот вариант способа является экономичным, однако он имеет недостаток заключающийся в том, что нить трется о неподвижную поверхность «утюга» и может ворситься. Для исключения этого недостатка вместо «утюга» может быть использован вращающийся сушильный барабан.

П р им е р 3. Свежесформованное полиакрилонитрильное волокно промывают и направляют на вращающийся сушильный цилиндр, установленный между вытяжным прядильным диском и фрикционной бобиной. Вытяжку нити на 120 осуществляют в процессе сушки.

Этот вариант способа имеет ту особенность, что значительная часть усилия, возникающе;о при вытяжке, передается на сушильный ци5 линдр. Работа фрикционной бобины существенно облегчается. Поэтому данный вариант рекомендуется для получения нитей повышенной толщины от 50 до 1000 текс.!

0 Предмет изобретения

Способ получения химических волокон из растворов полимеров путем мокрого формования, промывки, ориентационной вытяжки, 15 сушки и фрикционной приемки полученного волокна, отлич а ю щийся тем, что, с целью интенсификации процесса и увеличения производительности оборудования, ориентационную вытяжку промытого волокна проводят во

20 время его сушки.