Устройство для тепловой обработки

Иллюстрации

Показать всеРеферат

(()) 478987

Союз Советских

Социалистических

Республик

Ф" (61) Дополнительное к авт. свид-ву (22) Заявлено 23.06.72 (21) 1805027/29-33 с присоединением заявки М (23) Приоритет

Опубликовано 30.07.75. Бюллетень К 28

Дата опубликования описания 03.10.75 (51) М. Кл. Г 27Ь 15/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 66.041.548 (088.8) (72) Авторы изобретения И. A. Яворский, Г. Д. Урываева, А. Т. Логвиненко и А. С. Третьякова (71) Заявитель Институт физико-химических основ переработки минерального сырья

Сибирского отделения АН СССР (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

Изобретение может быть использовано, например, в цементной промышленности для получения цементного клинкера.

Известно устройство для тепловой ооработки мелкозернистого материала в фонтанирующем слое, содержащее шахту, разделенную на ряд ступеней — реакторов, узлы для подачи, очистки и эвакуации газов.

Недостатком существующего устройства является загрязнение окружающей среды выбрасываемыми продуктами сгорания топлива вместе с большим количеством мелкозернистых частиц обрабатываемого материала и повышенный расход воздуха.

Целью изобретения является снижение количества отходящих газов и пылеуноса в окружающую среду.

Поставленная цель достигается тем, что одна из ступеней шахты — теплонапряженный реактор разделен на камеры с помощью пластинчатых электродов.

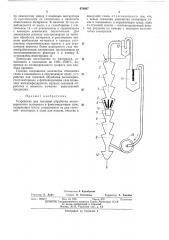

На чертеже показано устройство для тепловой обработки мелкозернистого материала.

Устройство для тепловой обработки мелкозернистого материала шахтного типа состоит из загрузочного бункера 1, камер подсушки 2, подогрева 3, декарбонизации 4, теплона пряженного реактора 5 и камер 6 — 8 охлаждения материала и подогрева газа.

Теплонапряженный реактор с помощью пла2 стинчатых электродов 9, 10 разделен па камеры, В камере охлаждения 6 установлена перегородка 11. Кроме того, устройство имеет бункер 12 для приема обожженного матерпа5 ла, циклон 13, газосборник с очистителем 14 и эксгаустер 15.

Устройство для тепловой обработки мелкозернистых материалов работает следующим образом.

ip Исходный материал, например мелкозернистая цементная шихта, через бункер 1 подается в камеру подсушки 2, из которой фонтанирующим потоком она последовательно поступает B камеры подогрева 3 и декарбопизацип

4. Термически подготовленнь|й в этих камерах материал поступает B теплонапряженный рсактор 5, где завершаются основные фпзикохимические процессы тепловой обработки материала. Необходимая температура обработки обеспечивается с помощью электродов 9 и 10. Для устранения неравцомерност,i распределения материала в термонапряженном реакторе плоские пластинчатые электроды расположены в реакторе таким образом, что между электродами 9 и стенкой камеры, а также между электродами 9 и 10 образуются камеры, обеопечивающпе равномерность фонтанирования материала, температуры обработки и скорости перемещения материала по длине камеры, Движение газа обеспечивается

478987

15

25

Предмет изобретения

Составитель А. Кулабухова

Техред Л. Казачкова

Корректор Е. Хмелева

Редактор Е. Дафч

Зака. 1603/17 Изд. ¹ 1650 Тираж 678 Подписное

ЦНИИПИ Государственного, комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-З5, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 по замкнутому циклу с помощью эксгаустера

15 противотоком по отношению к движению обжигаемого материала. В циклоне 13 газ освобождается от пыли, а в газосборнике с очистителем 14 — от углекислоты и сероводорода с помощью химических поглотителей. Для уменьшения расхода электроэнергии на тепловую обработку материала и регулировки времени пребывания материала в камерах установлены ограничительные пороги, а для ограничения перетока более подогретого газа теплообработанным материалом, поступающим из теплонапряженного реактора 5 в камеру б, установлена перегородка 11, Электроды изготовлены из материала, устойчивого к окислению до 1300 †15 С, например из силицированного графита или карбида кремния.

Помимо сокращения количества отходящих газов и пылевыноса в окружающую среду, устройство для тепловой обработки мелкозернистого материала в фонтанирующем слое позволяет интенсифицировать процесс тепловой обработки и повысить качество выпускаемой продукции.

Устройство для тепловой обработки мелкозернистого материала в фонтанирующем слое, содержащее шахту, разделенную на ряд ступеней — реакторов, и узлы для подачи, очистки и эвакуации газов, о т л и ч а ю щ е е с я тем, что, с целью снижения количества отходящих газов и пылевыноса в окружающую среду, одна из ступеней шахты — теплонапряженный реак5 тор разделен на камеры с помощью пластинчатых электродов.