Высокоскоростная машина для обработки металлов давлением

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 1111 479555

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.10.72 (21) 1835702/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.08.75. Бюллетень № 29

Дата опубликования описания 21.11.75 (51) М. Кл. В 211 7/24

Государственный комитет

Совета Министров СССР по делам изобретений и откоытий (53) УДК 621.974.4 (088.8) (72) Авторы изобретения

А. С. Морголенко, В. Г. Кононенко, В. П. Цыганов, Г. Д. Селиванов, В. А. Резчик, А. H. Мещеряков, В. В. Коллеров и А. С. Набатов (71) Заявитель

Харьковский авиационный институт (54) ВЫСОКОСКОРОСТНАЯ МАШИНА ДЛЯ ОБРАБОТКИ

МЕТАЛЛОВ ДАВЛЕНИЕМ

Изобретение относится к области обработки металлов давлением, а именно к высокоскоростным машинам, использующим энергию газа высокого давления для разгона рабочего инструмента до больших скоростей и работающим по замкнутому термодинамическому циклу, т. е. без выброса газа в атмосферу.

Известна высокоскоростная машина для обработки металлов давлением, содержащая закреплс1шую на станине замкнутую камер) — энергоузсл, приводной плунжер, входящий в замкнутую камеру, и, по крайней мере, два расположенных симметрично плунжеру и снабженных штоками с рабочими инструментами пневмогидравлических цилиндра, гидравлические полости которых соединены между собой и с полостью замкнутой камеры, а также кривошипно-шатунный механизм зарядки энергоузла и разведения рабочих штоков, соединенный посредством тяги с приводным плунжером.

Цель изобретения — упрощение конструкции ман1ипы н уменьшение ее габаритов.

Это достигается тем, что в предлагаемой машине пневмогидравлические цилиндры установлены перпендикулярно направлению перемещения приводного плунжера соосно друг другу, а рабочие инструменты закреплены на обращенных друг к другу торцах штоков.

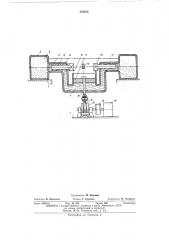

На чертеже схематически изображена предлагаемая высокоскоростная машина для

5 обработки металлов давлением. Она состоит нз станины 1 с неподвижно смонтированной на ней замкнутой камерой — энергоузлом, состоящей из двух пневмогидравлических цилиндров 2, в пневмогидравлических поло10 стях 3 которых находится газ, например азот, под высоким давлением (150 — 200 атм), цилиндры 4 образуют гидравлические полости 5 пневмогидравлических цилиндров 2, в гидравлических полостях 5 находится жид15 кость (например минеральное масло). В пневмогидравлических цилиндрах 2 подвижно смонтированы штоки 6 с поршнями. Гидравлические полости 5 цилиндров 4 соединены с полостью 7 цилиндра 8 замкнутой камеры.

20 В цилиндре 8 подвижно установлен приводной плунжер 9.

Возврат штоков 6 осуществляется с помощью жидкости, находящейся в полости 7 цилиндра 8, которая перетекает в гидравличе25 ские полости 5 цилиндра 4 при движении приводного плунжера 9 вниз. Приводной плунжер 9 перемещается вниз при помощи тяги 10, шатуна 11, кривошипа 12, муфты обгона 13 мотор-редуктором 14. Заготовка з0 15 устанавливается в рабочее пространство

479555

50 между инструментами 16, расположенными на торцах штоков 6 перед началом процесса разгона. Пневматические полости 3 пневмогидравлических цилиндров 2 соединены между собой трубопроводами 17.

Высокоскоростная машина работает следующим образом.

На чертеже машина показана перед началом процесса разгона штреков 6 с инструментом 16 навстречу друг дру гу. При вращении вала мотор-редуктора 14 крутящий момент передается через включенную муфту обгона 13 на кривошип 12. Как только кривошип 12 при вращении дойдет до НМТ муфта обгона 13 автоматически выключается, т. е. происходит разъединение ведомых и ведущих звеньев, соответственно штоков 6 с инструментом и мотор-редуктора 14. Газ, находящийся в пневматических полостях 3 пневмогидравлических цилиндров 2, имеет возможность расширяться, перемещая с большой скоростью штоки 6 с инструментом 16 навстречу друг другу. Встречное д вижение штоков 6 с инструментом 16 обусловлено гидравлической связью через жидкость, находящуюся в полостях 5 цилиндров 4, которая может свободно перетекать в полость 7 цилиндра 8, .перемещая приводной плунже р 9 вверх, при этом кривошип 12 вращается от

НМТ до ВМТ.

Жесткая синхронизация встречного движения штоков 6 с инструментом 16 достигается за счет одинаковых поперечных сечений штоков 6 и цилиндров 4 как для Тгравого, так и для левого пневмогидравлических цилиндров 2, одинаковой формой и площадью поперечного сечения подводных каналов к цилиндру 8 от цилиндров 4 как правого, та к и левого цилиндров, а также за счет одинакового давления газа в:пневматических полостях 3, которое обеспечивается при помощи трубопровода 17, соединяющего пневматические полости 3 пневмогидравлических цилиндров 2 между собой.

Энергия газа высокого давления, трансформируясь в кинематическую энергию встречного движения штоков 6 с инструментом 16, расходуется на деформирование заготовки, которая подается в рабочую зону машины перед началом процесса деформирования. Как только произойдет окончание процесса деформирования, т. е. остановка штоков 6, происходит мгновенное включение муфты обгона 13 за счет автоматического вкатывания роликов в клиновую щель ступицы этой муфты. Начинается процесс возврата штоков 6 с инструментом 16 в исходное положение.

При вращении кривошипа 12 от .положения

ВМТ происходит поджатие газа в ресиверах, т. е. накопление энергии для следующего рабочего хода. При достижении кривошипом положения HMT описанный цикл машины повторяется.

Фиксация кривошипа 12 в любом положении на этапе его поворота от ВМТ до

НМТ возможна при отключении мотор-редуктора 14 и автоматического включения тормоза, фиксирующего вал мотор-редуктора. В таком положении можно производить вспомогательные операции, замену инструмента и пр, Радиус кривошипа выбран таким, чтобы после остановки кривошипного плунжера 9 тяга 10 могла продолжать движение под действием энергии, запасенной кривошипно-шатунным механизмом, поэтому ударным нагруз кам подвергаются только штоки 6 с инструментом 16, что значительно повышает надежность машины в целом.

Изменение производительности машины возможно за счет изменения числа оборотов мотор-редуктора 14.

Предмет изобретения

Высокоскоростная машина для обработки металлов давлением, содержащая закрепленную на станине зам кнутую камеру — энергоузел, приводной плунжер, входящий в замкнутую камеру, и по крайней мере два расположенных симметрично плунжеру и снабженных штоками с рабочими инструментами пневмогидравлических цилиндра, гидравлические полости которых соединены между собой и с полостью замкнутой камеры, а также кривошипно-шатунный механизм зарядки энергоузла и разведения рабочих штоков, соединенный посредством тяги с при водным плунжером, отличающаяся тем, что, с целью упрощения конструкции и уменьшения га баритов, пневмогидравлические цилиндры установлены перпендикулярно направлению перемещения приводного плунжера соосно друг другу, а рабочие инструменты за креплены на обращенных друг к другу торцах штоков.

479555

Составитель М. Ицкович

Техред Т. Курилко

Редактор И. Бродская

Корректор Н. Стельмах

Типография, пр, Сапунова, 2

Заказ 2905/16 Изд. № 932 Тираж 966 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4, 5