Гидравлическая позиционная система программного управления

Иллюстрации

Показать всеРеферат

О П И С А Н И Е п 4798 89

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 393486 (22) Заявлено 16.04.73 (21) 1909981/18-24 с присоединением заявки № (23) Приоритет

Опубликовано 05.08.75. Бюллетень № 29

Дата опубликования описания 12.11.75 (51) М. Кл. F 15b 21/02

G 05b 19/44

Государственный комитет

Совета Министров СССР

А0 делам изобретений и открытий (53) УДК 621-540(088.8) (72) Авторы изобретения

Ю. Б. Ивацевич, В, М. Туляков и В. С. Сидоренко (71) Заявитель Ростовский-на-Дону институт сельскохозяйственного машиностроения (54) ГИДРАВЛИЧЕСКАЯ ПОЗИЦИОННАЯ СИСТЕМА

ПРОГРАММНОГО УПРАВЛЕНИЯ

Изобретение относится к области позиционных систем программного управления станками или машинами, имеющими гидравлический привод.

Известна гидравлическая позиционная система программного управления по авт. св. № 393486.

К недостаткам известных гидравлических позиционных систем программного управления относятся сравнительно низкая скорость перемещения исполнительного органа при позиционировании, и как следствие, значительное время позиционирования, а также отсутствие возможности получения управляющей команды при остановке исполнительного органа (например, для включения шпинделя станка).

Предложена система, отличающаяся тем, что, с целью увеличения скорости перемещения исполнительного органа при позиционировании в параллельной магистрали основно о давления установлен отсечной золотник, торцовая полость которого через гидроуправляемый золотник соединена с дополнительной замкнутой винтовой канавкой, выполненной в стержне датчика обратной связи.

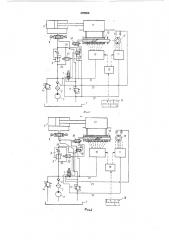

Кроме того, в системе установлен тормозной золотник, соединенный с первым и вторым реверсивными золотниками, гидроуправляемым золотником и выходным каналом системы, На фиг, 1 дана схема гидравлической позиционной системы программного управления, осуществляющей точную безупорную остановку исполнительного органа при его приходе

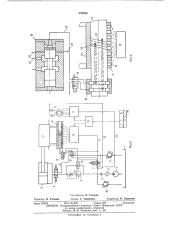

5 на заданную позицию путем подключения дополнительной сливной ветви; на фиг. 2 — то же, при перекрытии напорной трассы привода; на фиг. 3 — то же, при перекрытии сливной ветви привода; на фиг. 4 — конструктивная

10 схема гидравлического датчика обратной связи с декодирующим золотниковым блоком и гидроуправляемым золотником, плунжер которого предназначен для перекрытия напорной, либо сливной магистрали привода.

15 Гидравлическая позиционная система программного управления содержит бак 1, насос

2, фильтр 3, обратный клапан 4, дроссель с регулятором 5, первый и второй реверсивные золотники с электро- либо пневмоуправлением

20 6, 7, предохранительный клапан 8, гидродвиг атель 9, декодирующий золотниковый блок

10, 11, поворотный гидродвигатель 12, датчик обратной связи 13, напорный золотник 14, устройство для считывания программы 15, про25 граммоноситель 16, исполнительный орган 17, гидроуправляемый золотник 18, тормозной золотник 19, отсечный золотник 20 и трубопроводы 21 — 26.

Гидравлический датчик обратной связи 13 зо содержит стержень 27 с выполненными на

479889

3 нем замкнутыми винтовыми канавками 28, 29, полости которых через поворотное соединение

30 соединены с гидроуправляемым золотником 18. В корпусе 31 датчика 13 выполнены равномерно расположенные отверстия 32, соединенные с соответствующими отверстиями декодирующего блока 10 двухпозицио нных золотников.

Предлагаемая гидравлическая система работает следующим образом.

Требуемая величина и направление перемещения исполнительного органа 17 записываются на программоноситель 16 и считываются с него электрическим либо пневматическим способом с помощью устройства для считывания программы 15. В результате считывания программы перемещаются двухпозиционные золотники в декодирующих золотниковых блоках 10, 11, открывая отверстия, через которые подводится управляющее давление по трубопроводу 21 к датчику 13 (блок 10) и сливается рабочая жидкость из поворотного гидродвигателя 12 по трубопроводу 22 (блок 11).

Отверстия блока 10 соединены с отверстиями 32 в корпусе датчика 13, а отверстия блока 11 — с равномерно расположенными по окружности отверстиями поворотного гидродвигателя 12. При поступлении в гидродвигатель

12 рабочей жидкости по трубопроводу 23 ротор двигателя стремится расположиться таким образом, чтобы зуб ротора перекрыл открытое отверстие (если отверстие не перекрыто, то с одной стороны зуба давление близко к атмосферному, так как полость соединена со сливом, а с другой стороны равно давлению гидросистемы, что приводит к повороту ротора).

Ротор гидродвигателя 12 поворачивает стержень 27 датчика 13. На стержне 27 датчика 13 выполнены две замкнутых винтовых канавки

28, 29, полости которых соединены с отсечным золотником 20 в напорной магистрали привода и гидроуправляемым золотником 19 через двухпозиционный реверсивный золотник 18.

Шаг винтовых канавок равен шагу отверстий в корпусе датчика 13.

Таким образом, задание требуемой величины перемещения исполнительного органа 17 осуществляется посредством декодирующих блоков золотников 10 (шаговое перемещение) и 11 (внутришаговое перемещение), управляемых от устройства для считывания программы 15.

При включении реверсивного золотника 6 движение от гидродвигателя 9 передается исполнительному органу 17 и жестко связанному с ним корпусу 31 датчика 13. При совпадении отверстия в корпусе 31 датчика 13, к которому подведено управляющее давление

4 через декодирующий блок 10, с дополнительной замкнутой винтовой канавкой 28, выполненной на стержне 27 датчика 13, рабочая жидкость поступает через золотник 18 в подторцовую камеру отсечного золотника 20, перемещая его плунжер до упора влево. Трубопровод 24 перекрывается, и рабочая жидкость к гидродвигателю 9 поступает лишь через дроссель с регулятором 5. Скорость перемещения исполнительного органа 17 уменьшается.

При дальнейшем перемещении исполнительного органа 17 отверстие в корпусе датчика 13 совпадает с основной канавкой 29, полость которой через золотник 18 соединена с подторцовой камерой тормозного золотника 19. Управляющее давление по трубопроводу 25 подводится в торцовую камеру золотника 19, перемещая его плунжер влево до упора.

При этом перекрывается сливная, напорная либо открывается дополнительная сливная магистраль привода. Гидродвигатель 9 тормозится и останавливается.

При перемещении плунжера тормозного золотника 19 влево до упора кольцевая проточка, выполненная на плунжере, соединяет дополнительные каналы в корпусе золотника, к которым подведено управляющее давление по трубопроводу ЗЗ. В результате на выходе золотника 19 в выходном канале системы (трубопровод 34) появляется сигнал управляющего давления, который может быть использован, например, для включения привода подачи шпинделя сверлильного станка.

Гидроуправляемый золотник 18 служит для изменения назначения замкнутых винтовых канавок 28, 29 при реверсе движения исполнительного органа 17. Погрешность позиционирования, возникающая при этом, легко учитывается при программировании перемещений.

Предмет изобретения

1. Гидравлическая позиционная система программного управления по авт. св. Ке 393486, отличающаяся тем, что, с целью увеличения скорости перемещения исполнительного органа при позиционировании, в параллельной магистрали основного давления установлен отсечной золотник, торцовая полость которого через гидроуправляемый золотник соединена с дополнительной замкнутой винтовой канавкой, выполненной в стержне датчика обратной связи.

2. Система по п. 1, отличающаяся тем, что в ней установлен тормозной золотник, соединенный с первым и вторым реверсивными золотниками, гидроуправляемым золотником и выходным каналом системы.

479889

Составитель О. Гудкова

Техред 3. Тараненко

Корректор В. Брыксина

Редактор Л. Утехина

Типография, пр. Сапунова, 2

Заказ 2749/9 Изд. № 949 Тираж 833 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5