Установка для литья под низким давлением биметаллических заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВвтДЕТЕЛЬСТВУ

Союз Советских

Социалистических р1 48О492

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 15.01.74 (21) 1986453/22-2 с присоединением заявки № (23) Приоритет

Опубликовано 15.08.75. Бюллетень № 30

Дата опубликования описания 24.10.75 (51) М. Кл. В 22d 19/00

В 22d 27(14

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.746.043 (088.8) (72) Авторы изобретения

С. М. Варьян, А. А. Додонов, Г. 3. Иткин, Н. В. Шестаков и В. A. Яскевич ь

t1 .

1 " ь ... (71) Заявитель (54) УСТАНОВКА ДЛЯ ЛИТЪЯ БИМЕТАЛЛИЧЕСКИХ

ЗАГОТОВОК ПОД НИЗКИМ ДАВЛЕНИЕМ

Изобретение относится к линейному производству и может быть использовано при получении биметаллических заготовок методом литья под низким давлением.

Известно, что для получения биметаллических заготовок методом литья под низким давлением используют две отдельные установки, каждая из которых содержит тигель с расплавом, верхнюю плиту, металлопровод и разъемную форму, причем на одной из них сначала отливают одну часть заготовки, а на другой отливают вторую часть и получают готовую заготовку.

Недостатками указанной установки являются наличие двух нагревателей для регулирования температуры расплавов, большие габариты, излишние энергозатраты, повышенная трудоемкость изготовления заготовки.

Цель изобретения — упрощение технологической оснастки. Это достигается тем, что установка снабжена тиглями, установленными один в другом так, что объем между стенками тиглей заполнен теплопроводящим сыпучим материалом, в котором размещены нагреватели, выполненные в виде отдельных секций.

Кроме того, целесообразно стенку внешнего тигля изготовлять из материалов с теплопроводностью 0,04 — 2 ккал/м ч град, а стенка внутреннего тигля — из материалов с теплопроводностью 20 — 350 ккал/м ч град.

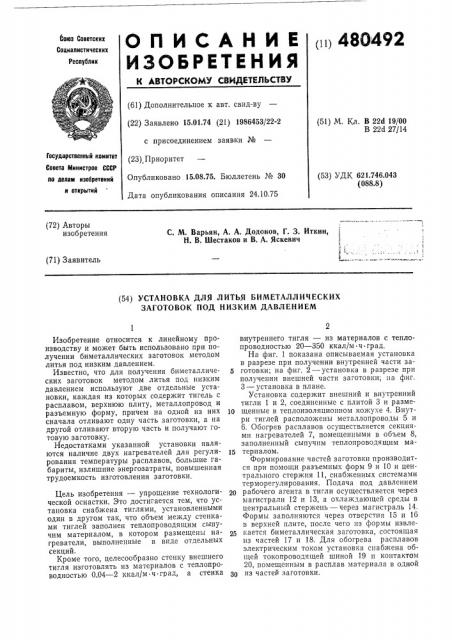

На фиг. 1 показана описываемая установка в разрезе при получении внутренней части за6 готовки; на фиг. 2 — установка в разрезе при получении внешней части заготовки; на фиг.

3 — установка в плане.

Установка содержит внешний и внутренний тигли 1 и 2, соединенные с плитой 3 и разме10 щенные в теплоизоляциопном кожухе 4. Внутри тиглей расположены металлопроводы 5 и

6. Обогрев расплавов осуществляется секциями нагревателей 7, помещенными в объем 8, заполненный сыпучим теплопроводящим ма15 териалом.

Формирование частей заготовки производится при помощи разъемных форм 9 и 10 и центрального стержня 11, снабженных системами терморегулирования. Подача под давлением

20 рабочего агента в тигли осуществляется через магистрали 12 и 13, а охлаждающей среды в центральный стержень — через магистраль 14.

Формы заполняются через отверстия 15 и 16 в верхней плите, после чего из формы извлекается биметаллическая заготовка, состоящая из частей 17 и 18. Для обогрева расплавов электрическим током установка снабжена общей токопроводящей шиной 19 и контактом

20, помещенным в расплав материала в одной из частей заготовки.

480492

Расплавы материалов заготовки заливают в тигли 1 и 2 при снятой верхней плите 3, после чего они соединяются с тиглями для образования двух герметичных камер. Первый собирается форма 9, в которой формируется внутренняя часть 17 отливки, затем — центральный стержень 11, в котором выполнены охлаждающие каналы. Через магистраль 12 в герметическую камеру подается под давлением рабочий агент, который через металлопровод 6 и отверстие 15 в верхней плите заполняет форму 9. При этом через магистраль

14 в каналы стержня 11 подается охлаждающая жидкость для ускорения охлаждения указанной части заготовки. После охлаждения части заготовки ниже температуры «солидус» давление рабочего агента сбрасывается, и форма 9 раскрывается. Далее собирается форма 10, в которой формируется внешняя часть 18 заготовки. Через магистраль 13 рабочий агент подается под давлением в другую герметичную камеру и через металлопровод 6 и отверстие 16 в верхней плите расплав поступает в образующуюся полость. После понижения температуры расплава материала этой части заготовки ниже температуры «солидус» давление рабочего агента сбрасывается, а при охлаждении заготовки до температуры выбивки прекращается подача охлаждающей жидкости в центральный стержень, который извлекается из заготовки; форма 10 разбирается и заготовка удаляется.

В зависимости от характера соединения частей заготовки и их теплофизических свойств регулируется температура форм 9, 10 и цен- трального стержня 11. Так, если материал внутренней части заготовки имеет более высокую температуру плавления, для ускорения процесса охлаждения частей и отливок жидкость подается до тех пор, пока не будет достигнута температура выбивки в каждой части 17 и 18 заготовки. Если необходимо получить соединение частей отливок оплавлением материалов этих частей, можно применять обогрев формы и центрального стержня, пропуская через его каналы теплоноситель (например нагретый газ).

При правильно рассчитанных объемах тиглей, отношение, которых равно отклонению объемов расплавов частей заготовок, и их одинаковой высоте уровень расплавов в обоих тиглях понижается равномерно, при этом секции нагревателей 7, расположенные выше уровня расплавов, отключаются от системы регулирования температуры расплавов.

Для поддержания температуры расплавов в тиглях в соответствии с требованиями тех4 нологии теплопроводность материалов тиглей

1 и 2 должна быть пропорциональна произведению удельной теплосмкости расплавов IIB их массу и температуру плавления и обратно пропорциональна площади поверхности теплопроводящих стенок тиглей.

Для улучшения работы установки, связанного с уменьшением перемерзания расплава в металлопроводах, последние располагаются в непосредственной близости от теплопроводящих стенок тиглей на расстоянии 30 — 40 мм от них.

Поскольку внутренний тигель пс имеет теплоотводящих стенок, целесообразно помещать

1 в него расплав материала, имеющего более высокую температуру плавления или большее произведение удельной теплоемкости на массу.

Для уменьшения потерь тепла через теплоотводящую стенку наружного тигля его целесообразно выполнять составным из материалов с различной теплопроводностью, причем теплопроводность теплоотводящей стенки должна быть минимальной.

В случае применения для регулирования температуры расплавов электрического тока значительно упрощается схема отключения секций нагревателей 7 по мере понижения уровня расплавов. Для этого секции подклю30 чаются с одной стороны к общей токоподводящей шине 19, а с другой стороны замыкаются через контакты, пропущенные через стенку одного из тиглей в расплав, в который подводится электрический ток через контакт 20.

35 По мере пони>кения уровня расплавов контакты оказываются вне расплава, и электрическая цепь питания данной секции разрывается.

Предмет изобретения

1. Установка для литья биметаллических заготовок под низким давлением, содержащая

4 тигли с расплавами, металлопроводы и разьемные формы, отличающаяся тем, что, с целью упрощения технологической оснастки, тигли установлены один в другом так, что объем между стенками тиглей заполнен тепрр лопроводящим сыпучим материалом, в котором размещены секционные нагреватели.

2. Установка по п. 1, отл ич а юща я ся тем, что стенка внешнего тигля выполнена из материалов с теплопроводностью 0,04—

2 ккал/м ч град, а стенка внутреннего тигля — из материалов с теплопроводностью

20 — 350 ккал/м ч град.