Устройство для перемещения резца с поднакадкой

Иллюстрации

Показать всеРеферат

0 П И С А Н И Е пп 48 053О

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.03.73 (21) 1898338/25-8 с присоединением заявки № (51) М. Кл. В 23q 21/00

В 23Ь 5/08

Государственный комитет (23) П орт.

Совета Министров СССР ло делам изобретений и открытий (53) УДК 621.941-229.2 (088.8) Опубликовано 15.08.75. Бюллетень № 30

Дата опубликования описания 28.10.75 (72) Авторы изобретения

Б. И. Бердичевский, М. Д. Винокур и В. Э, Донской (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ РЕЗЦА С

ПОДНАЛАДКОЙ

Изобретение относится к техническим средствам, обеспечивающим повышение точности, производительности труда, автоматизацию процесса обработки на металлорежущих станках.

В известных устройствах для перемещения резца с подналадкой отсутствует жесткая фиксация привода устройства, Инструмент удерживается от перемещения только за счет самотормозящих поверхностей резьбы.

Цель изобретения — осуществление автоматической подналадки резца при обработке конических поверхностей без снижения жесткости резцового блока, устранение осевых усилий, вызывающих износ сопряженных криволинейных торцовых поверхностей кулаков привода в процессе подналадки, и применение жесткой фиксации (запирания) этих кулачков в процессе резания.

Для этого в предлагаемом устройстве в качестве привода рабочих и подпал адочных перемещений резцового блока применена тяга, на одном конце которой спрофилировац участок в соответствии с требуемым углом конической поверхности, а другой конец является поршнем гидроцилиндра одностороннего действия, причем на торце поршня затылована криволинейная поверхность, сопряженная с поверхностью поворотной детали.

Применение тяги в качестве копира позволяет использовать жесткий резцовый блок без деформируемых элементов для обработки точных конусов, когда требуется значительное рабочее радиальное перемещение

5 резца сочетать с малым подналадочным перемещением.

Использование тяги в качестве поршня с затылованным торцом позволяет в рабочем положении, то есть в процессе резания, нагруlO вить ее постоянной управляемой силой давления в гидр оцилиндре, обеспечивая жесткую фиксацию, а в момент подналадки раз. грузить и сообщить малое осевое перемещение, вызывающее радиальную подпаладку

15 резца.

Устранение износа сопряженных затылованных торцов поршня и поворотной детали за счет отсутствия осевых усилий в момент подналадки повышает точность и увеличива20 ет срок службы устройства.

Жесткая фиксация тяги постоянной силой в сочетании с использованием самотормозящихся поверхностей затылованных торцов обеспечивает стабильность системы в про25 цессе резания, повышает жесткость и виброустойчивость, то есть гарантирует стабильную настройку резца на заданный размер при многокр атных подналадках.

Конструкция предлагаемого изобретения

30 рассматривается на примере устройства для

3 расстачивания конуса на токарном многошпиндельном автомате.

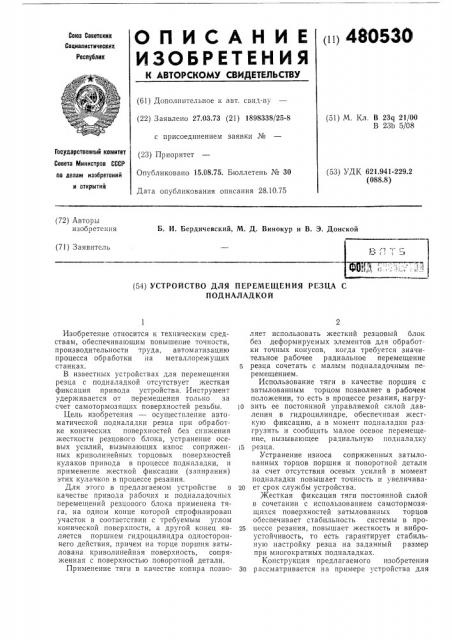

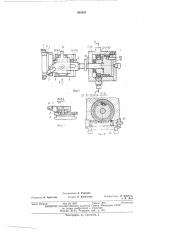

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 — вид по стр. А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 1.

Устройство содержит шпиндель 1 и цангу 2 с укрепленной в ней трубной заготовко" 3, На направляющих продольной каретки (на черт. не показана) укреплено основание

4, в пазу которого расположен копир 5 с профилированным участком 6 под углом, равным углу конической поверхности. К основанию 4 крепится направляющая 7, по которой в поперечном направлении может перемещаться резцовый блок 8 с резцом 9. Резцовый блок нагружен пружиной 10 и жестко связан с пальцем 11, головка которого может перемещаться по пазу копира 5. К копиру 5 прилегает неподвижная линейка 12, контактирующая выступами 13 с выступами подвижной линейки 14.

На копире 5 имеется выступ 15 и планка

16, служащие для управления подвижной линейкой 14. Механизм подналадки монтируется в корпусе 17, который крепится неподвижно, например, к зеркалу коробки передач многошпиндельного автомата.

В корпусе 17, являющемся гидроцилиндром одностороннего действия, расположен поршень 18, выполненный заодно с тягой 19, жестко связанной с копиром 5. На торце поршня 18 спрофилирована винтовая поверхность 20, контактирующая с сопряженной винтовой поверхностью кулака 21. На цилиндрической поверхности кулака 21 предусмотрены лыски, на которых лежат ролики

22 (на фиг, 1 показан один ролик), несущие шестерню 23. Ролики подпружинены пружинами 24 через толкатели 25.

Между стенкой корпуса 17 и кулаком 21 установлен упорный подшипник 26. Шестерня 23 находится в зацеплении с зубчатой рейкой 27, являющейся поршнем гидроцилиндра, снабженного регулируемым упором 28, ограничивающим ход рейки 27. В крышку корпуса 17 запрессован штифт 29, фиксирующий от проворота поршень 18, но не ограничивающий его осевое перемещение.

Рабочая полость 30 гидроцилиндра может попеременно соединяться с давлением гидросистемы или сливом.

Работает устройство следующим образом.

При работе станка каретка движется к обрабатываемой заготовке 3 влево (см. фиг.

1), перемещая в продольном направлении основание 4 с закрепленной на нем направляющей 7. При этом рабочая полость 30 гидроцилиндра соединена с давлением гидромагистрали, Усилие давления через поршень 18 и самотормозящуюся винтовую поверхность

20 передается на кулак 21 и через упорный подшипник 26 замыкается на корпус 17. Таким образом, копир 5, соединенный с тягой

l9, жестко фиксируется от перемещения.

В процессе резания палец 11 движется по профилированному участку 6 копира 5, заставляя резцовый блок 8 с резцом 9 перемещаться радиально в сторону увеличения диаметра растачивания (см. фиг. 1). Коническая поверхность на обрабатываемой заготовке

3 формируется в результате суммирования двух перемещений резцового блока 8 — поступательного вместе с кареткой и основа1о нием 4 и радиального по направляющей 7.

Угол конической поверхности будет равен углу спрофилированного участка 6 копира 5.

По окончании растачивапия конуса подвижная линейка 14 приблизится к выступу 15

16 копира, остановится и при дальнейшем перемещении каретки начнет смещаться вправо (см. фиг. 1) относительно неподвижной линейки 12, пока ее выступы 13 не соскочат во впадины подвижной линейки 14. При этом

20 под действием пружины 10 резцовый блок 8 переместится радиально и резец 9 отойдет от обрабатываемой поверхности. Каретка, получив обратный ход, вместе с основанием 4 и резцовым блоком 8 вернется в исходную

25 позицию. Вершина резца 9 при обратном ходе каретки будет двигаться эквидистантно обработанной конической поверхности, не оставляя на ней риски, а палец 11, возвращаясь по профилированному участку 6 копира

5, займет исходную позицию.

Перед окончанием обратного хода, когда резец 9 будет выведен за пределы обработанной детали, подвижная линейка 14 достигнет планки 16 и сместится относительно непод35 вижной линейки 12 влево (см. фиг. 1), пока ее выступы 13 не совместятся с выступами неподвижной линейки 12. Резцовый блок 8 при этом сместится радиально в исходную позицию, и устройство будет готово к ново40 му циклу работы.

Если в исходной позиции сообщить копиру

5 малое поступательное перемещение, то резцовый блок 8 переместится в радиальном направлении на величину, зависящую от

45 длины поступательного перемещения копира

5 и угла наклона профилированного участка

6 копира 5. На этом принципе основана автоматическая подналадка предлагаемого устройства. Система нуждается в подналад50 ке при незначительном износе резца, когда диаметральный размер обрабатываемой детали близок к границе поля допуска, а резец еще не утратил режущих свойств. Измерительное устройство (на чертеже не пока55 зано) измеряет диаметральный размер расточенного конуса в заданном сечении и при приближении размера к границам поля допуска посылает через усилитель сигнал на гидравлический золотник (на чертеже не

60 показан), управляющий работой механизма подпаладки. По этому сигналу рабочая полость 30 гидроцилиндра соединяется со сливной гидромагистралью. Происходит расфиксация копира 5. В следующий момент давле65 ние подается в левую полость гидроцилиндра

480530 рейки 27, а правая полость соединяется со сливной магистралью. Рейка 27, перемещаясь слева направо до упора 28, поворачивает шестерню 23 против часовой стрелки на угол, определяемый ходом рейки 27. При этом ролики 22, заклиниваясь между внутренней поверхностью шестерни 23 и лысками кулака

21, поворачивают последний вместе с шестерней 23 против часовой стрелки. Кулак

21, поворачиваясь вместе с шестерней 23 на некоторый угол, воздействует своей торцовой винтовой поверхностью 20 на сопряженную торцовую поверхность поршня 18, заставляя последний переместиться поступательно на заданную величину, которая определяется углом поворота кулака 21 и ходом винтовой поверхности 20. При этом поршень 18 удерживается от проворота штифтом 29.

Перемещение поршня 18 вызовет поступательное перемещение связанного с ним копира 5, а копир 5, в свою очередь, за счет профилированного наклонного участка 6 вызовет радиальное перемещение резцового блока 8 с резцом 9, По окончании подналадки рабочая полость 30 гидроцилиндра соединена с магистралью давления. Усилие давления воспринимается поршнем 18 и через кулак 2! и упорный подшипник 26 замыкается на стенке корпуса 17. При этом копир 5 жестко фиксируется в осевом направлении, причем такая система фиксации не вызывает дополнительных внецентренных деформаций.

Управляющий золотник соединяет правую полость (см. фиг, 3) гидроцилиндра рейки

27 с магистралью давления, а левая полость подключается к сливу. Рейка 27 перемещается справа налево и поворачивает шестерню

23 по часовой стрелке в исходную позицию, причем ролики 22, преодолевая малое усилие подпружиненных толкателей 25, расклиниваются и не препятствуют повороту шестерни 23. Кулак 21 удерживается на месте усилием фиксации. Система подготовлена к новому циклу. Импульс подналадки со всеми подналадочными движениями занимает не более одной секунды и происходит во время холостого хода станка. Если требуемое радиальное перемещение резца не обеспечивается одним импульсом подналадки, дается команда на несколько последовательных импульсов.

По истечении определенного числа импульсов, когда кулак 21 совершит полный обо5 рот (при двухзаходной торцовой винтовой поверхности — полоборота), тяга 19 с копиром

5 автоматически вернутся в то исходное положение, которое было установлено до начала первого импульса подналадок. Счетчик

10 импульсов подналадок дает сигнал на останов.,у станка и смену инструмента. Преимущество системы подналадки с торцевыми винтовыми поверхностями — обеспечение самовозврата в исходную позицию. В предла16 гаемой конструкции торцевая поверхность

20 кулака 21 и поршня !8 выполнена двухзаходпой по спирали Архимеда, Увеличение числа заходов улучшает контакт сопряженных поверхностей и позволяет уменьшить га20 бариты корпуса 17 за счет уменьшения хода рейки 27 с сохранением расчетных величип перемегцения копира 5.

Число импульсов подналадок, определяющих допустимую величину износа резца и

25 величину одного импульса, можно менять регулировкой упора 28.

Предлагаемая конструкция в несколько измененном виде может служить для наружного обтачивания конических поверхностей, а

30 -.çûêå для операций чистового растачивания (обтачивания) цилиндрических поверхностей. ,цля последних операций достаточно корпус

17 закрепить на каретке, несущей основание

4 с резцовым блоком 8.

Предмет изобретения

Устройство для перемещения резца с под40 наладкой, содержащее резцовый блок с механизмом подналадки в виде гидроцилиндра с кулаками, сопряженные торцы которых являются самотормозящимися винтовыми поверхностями, о т л и ч а ю щ е е с я тем, что, 45 с целью повышения жесткости, а также увеличения точности обработки и повышения срока службы сопряженных торцов кулаков, один из кулаков является поршнем цилиндра и снабжен наклонным профилированным уча50 стком.

7 2 Риг,7

25 27 222b24

ВидА

В

7 иг.;.

Составитель A. Федоров

Редактор Н. Лристова Техред Л. Казачкова Корректоры: Л. Корогод и В. Дод

Заказ 2574/18 Изд. № 1695 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )К-35, Раушская наб., д. 4!5

Типография, пр. Сапунова, 2