Способ получения полиизобутилена

Иллюстрации

Показать всеРеферат

О П И С А Н И E (») 48"0725

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнх

Социалистических

Республнк (61) Дополнительное к авт. свид-ву (22) Заявлено 08,01.74 (21) 1984607/23-5 с присоединением заявки № (23) Приоритет

Опубликовано 15.08.75. Бюллетень № 30

Дата опубликования описания 05,11.75 (51) М. Кл. С 081 3/14

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 678.742.4.02 (088.8) qi-1

К. С. Минскер, Ю. А. Сангалов, В. Н. Газеева, С. P. Ðàôèêîâ, А. П. Кириллов, А. В. Плисов, А. С. Леонтьев, А. И. Юдаев, М. Ф. Сисин, О. Л. Главати, С. А. Рогов и В. М. Соболев

Институт химии Башкирского филиала AH СССР (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА

Изобретение относится к получению товарных полиизобутиленов полимеризацией ожиженных углеводородных фракций.

Известно, что основным сырьевым источником изобутилена являются промышленные углеводородные фракции «С4» и содержащие наряду с изобутиленом изомерные насыщенные и ненасыщенные углеводороды. Использование отдельных полезных составляющих фракции (дивинил, изобутилен, бутены) невозможно без разделения смеси на компоненты или, по крайней мере, выделения некоторых из них.

Известен способ получения полиизобутилена полимеризацией омесевой углеводородной фракции «С4», содержащей изобутилен, в,присутствии в качестве катализатора хлоралюминийорганических соединений общей формулы КА1С1з, где п= l — 2, R — углеводородный радикал. Однако известным способом не удается более полно использовать углеводородную фракцию «С4», т. е. выделить низкомолекулярные полиизобутилены типа «октолов», с одновременным получением высококачественного:продукта (полиизобутилен КП-10 и КП-20) .

Предлагаемый способ получения полиизобутилена полимеризацией промышленных углеводородов фракций «С4», содержащих изобутилен и,примеси воды, аммиака и сероводорода, проводят в присутствии растворимых хлоралюминийорганических соединений двустадийно. Сначала ;при температуре от — 80 до — 30 .С до остаточного содержания изобутиле5 на не выше 20%, а .затем после отделения полимера остаток изобутилена во фракции полимеризуют по той же самой технологической схеме,при 0 — 30 С до полной конверсии мономера.

1о Получаемые в обоих случаях продукты представляют собой .практически чистые полиизобутилены, но разного молекулярного веса: высокомолекулярный (марки КП-20) — на первой стадии и низкомолекулярный (олиго15,меры типа октола для сукцинимидных присадок) — на второй.

В случае надобности полимеризация изобутилена может быть проведена либо только до высокомолекулярного полимера, либо только

20 до низкомолекулярного полимера.

Во всех случаях ведения процесса углеводородная фракция, практически полностью очищается от изобутилена и является хорошим дешевым сырьем в производстве продук25 тов на базе н- бутиленов.

Пример 1. Опыты проводят в стальном реакторе, снабженном мешалкой, термостатирующей рубашкой и приспособлениями для регистрации температуры и давления. Перед

30 опытом реактор тщательно вакуумируют и

480725 o -" о

С / / () и с О СЧ

< х сс

Ы х

, о с> и а> О О

О> CD

СЧ < СЧ

Ch ОЪ

СЧ СО с CQ

Ф

0 а с

CJ х

И

IX

М

Ф

Е х

D х

D а х х

О CD M CD СЧ

CCJ СЭ CCI CD (О о со со <о с-с

О сЧ,т

< СЧ

U о а

И э

O O O O O О O со cD O co cD сО Ю

СЧ сО co O O со О

Cb u3 ч

4 н

И о х х

О а х х х х

О сО СЧ cD О О O

СО M СО сО О cD 1О

x " „.

v а>,О о CCI а

f (с сс

cd

< х с о и

<.>

ВО С

ХО с

Х вЂ” D. х2

D@0 о с, Ы

4) 1О iо н Ф CD СЧ

СО Ф СЧ СЧ СО CD СО а о а5

Д

Щ

CI! х

Cl! х

,о

Д) с «Ф

2хй о х а

t («

СЧ СЧ со со со СЧ О н н СО СО СО СЧ

Ы

М а 2

О О О О О О О ч СЧ н н и 1 Ф СЧ

О > о

Р а о о х .с и (с а а«

О О О О О СО СО

СО \ и СО С )

+ / / + + +

«и

С> х

Р:3, а

D о

Ф ч со

СЧ4 СЧ СЧ О

О О О О / чс с

О> С CQ iО СЧ I«СО

СЧ CI" н н CD CD ч

Ч н СО СО СО н ч х х х

Щ

2 а

О

3 х о х

I сс х «

3 I- D л х 1О О

О 3 г х

СЧ Gl Dl M t Cr>

СЧ СП СЧ СЧ С СО СЧ

СО Ч СЧ СЧ СЧ < СЧ сс сс

t () о и с

С :> CQ CQ СО Dl

СЧ СО т1 б СО CD

МЭ н Ф

О О о

Щ о

5 0

Зо

60 продувают сухими аргоном или азотом, Затем в реактор загружают требуемое количество углеводородной фракции (во всех опытах

100 мл), которую предварительно подвергают псреконденсации (для отделения тяжелых смолистых компонентов) и кратковременной сушке над молекулярными ситами. При установленной температуре (— 30 С) и работающей мешалке в реактор вводят катализатор—

8,5 мл 12,7% -ного раствора C HqAICI> в гептане.

За процессом следят по повышению температуры в реакторе. Контроль состава реакционной массы осуществляют хроматографически. Через 20 мин |после начала полимеризации в реактор вводят спирт для остановки процессов. Газообразную часть сдувают и собирают в охлаждаемой ловушке. Полимер выгружают, отделяют от растворителя и остатков катализатора и сушат в вакууме. После подготовки реактора к повторной полимеризации в него загружают фракцию, полученную после окончания предыдущего опыта (обработку ее проводят аналогичным образом). При установленной температуре (/-10 С) и работающей мешалке в реактор вводят новую порцию катализатора — 4,5 мл

12,79% -ного раствора С Н5А1С1 в гептане.

Процесс заканчивают через 20 мин. Полимерный продукт выделяют и обрабатывают, как указано выше. Молекулярные веса, полимеров, полученных на первой и второй стадиях, равнялись 19280 (вискозиметрический мол. вес) и

860 (криоскопический мол. вес) соответственно.

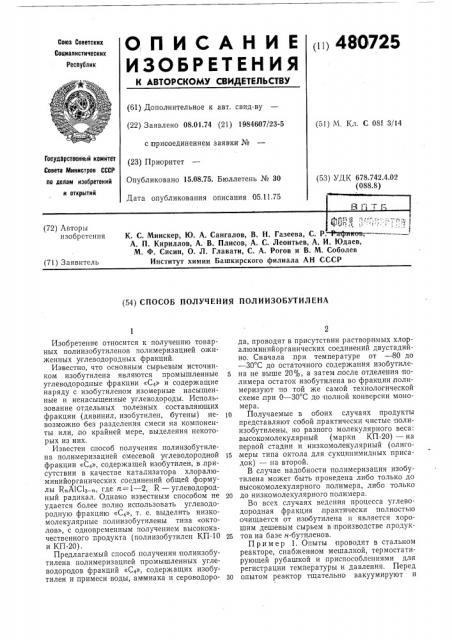

Состав исходной углеводородной фракции

«С4» и его изменения:после первой и второй стадий полимеризации указаны в таблице.

Пр им ер ы 2 и 3. Все операции подготовки сырья, загрузки реактора, выделения и анализа полимера проводят, как в примере 1.

Однако процессы пол имер из ации осуществляют в одну стадию при температурах — 50 и — 30 С соответственно. Получаемые полимеры характеризуются молекулярными весами 19800 и 15080 соответственно. Сведения о составе сырья, реакционной массы, а также о количестве используемого катализатора приведены в таблице.

Пример ы 4 — 6. Все операции подготовки сырья, загрузки реактора, выделения и анализа полимера проводят, как в примере 1.

Процессы лолимеризации осуществляют в одну стадию только при положительных температурах 20, 13 и 18 С соответственно. Получаемые олигомерные продукты имеют следующие молекулярные веса: 1060, 880, 960 соответственно. Сведения о составе сырья и реакционной массы, а также о деталях процесса полимеризации приведены в таблице.

Предмет изобретения

Способ получения полиизобутилена полимеризацией ожиженной углеводородной фракции «С4», содержащей изобутилен с .примеся480725

Составитель Т. Хороших

Техред Т. Миронова

Корректоры: В. Петрова и О. Данишева

Редактор Е. Хорина

Заказ 2566/9 Изд. № 1673 Тираж 496 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4!5

Типография, пр. Сапунова, 2 ми воды, аммиака и сероводорода, в присутствии катализатора — хлоралюминийорганических соединений общей- формулы R„A1C13 „, где n=1 — 2, R — углеводородный радикал, отличающийся тем, что, с целью селективного количественного, превращения изобутилена в товарные олигомерные и полимерные продукты, процесс ведут ступенчато, сначало .при температуре от — 80 до — 30 С до остаточного содержания мономера — не выше

20%, а затем после отделения полимера оста5 ток изобутилена во фракции полимеризуют при 0 — 30 С до 100%-ной конверсии изобутилена.