Способ констроля структуры стальных деталей при закалке

Иллюстрации

Показать всеРеферат

О П И-© -А Н- И Е

ИЗОБРЕТЕНИЯ (и) 482662

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВЙДЕТЕЯЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 19.11.73 (21) 1972128/26-25 (51) М. Кл. G 01п 25/00

G Оlп 33/00 с присоединением заявки №

Гасударственный комитет

Совета Министров СССР (23) Приоритет

Опубликовано 30,08.75. Бюллетень № 32

Дата опубликования опн.ання 09.12.75 (53) УДК 539.377(088.8) оо делам изобретений и открытий (72) Автор изобретения

В. И. Дубейковский (71) Заявитель (54) СПОСОБ КО11ТРОЛЯ СТРУКТУРЫ СТАЛЬИБ1Х ДЕТАЛЕЙ

ПРИ ЗАКАЛКЕ

Изобретение относится к области термообработки и может быть использовано для контроля результатов закалки деталей на электромагнитной плите (диски фрикционных муфт, диски сеялок, фрезы прорезные, пилы дереворежущие, диски сегментных пил и др.).

Известные способы закалки обеспечивают получение продуктов распада аустенита мертенситного или промежуточного характера посредством охлаждения детали, нагретой до аустенитного состояния. Характер распада аустенита зависит от соотношения в каждом конкретном случае скорости охлаждения, физико-химических характеристик материала детали (прокаливаемости, химического состава и др.), а также размеров и формы детали.

Существующие промышленные способы закалки не позволяют в течение процесса закалочного охлаждения получать информацию о характере происходящих структурных преобразований. Их результаты могут быть проконтролированы лишь после окончания процесса закалки механическими (контроль твердости), металлографическими (контроль микроструктуры), физическими (контроль удельной электропроводности, коэрцитивной силы и др.) методами.

Известны способы непрерывного наблюдения за процессом закалки образцов в лабораторных условиях. Этп способы позволяют проследить кинетику процесса превращения непосредственно при закалочном охлаждении и основаны па днлатометрических измерениях (образца) в процессе закалочного охлаждения, или на магнитных измерениях.

Недостатками этих способов контроля процесса закалки является то, что промышленные способы позволяют сделать заключение о годности закаленной детали только после

1о окончания процесса и с помощью специальных контрольных приборов; лабораторные же способы позволяют лишь судить о протекании процесса превращения, не дают заключения о структуре детали, полученной в результате за15 калки, и не могут быть использованы в производственных условиях.

Цель изобретения — установление характера распада аустенита в течение процесса закалки.

2О Эта цель достигается тем, что в процессе закалочного охлаждения производится замер времени, истекшего от начала охлаждения детали до начала распада аустенита. Это время сравнивается с заранее известным контроль25 ным временем и по результатам сравнения делается заключение о характере распада аустенита, следовательно — о годности детали.

Момент начала распада аустенита вне зависимости от характера распада (перлитное зо превращение, промежуточное превращение

482662 или мартенситное превращение) может быть индицирован по приобретению деталью магнитных свойств.

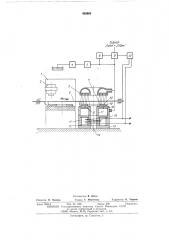

На чертеже схематически показано устройство для реализации предлагаемого способа.

Устройство состоит из нагревателя 1 с фотопирометром 2, закалочной электромагнитной плиты, спреера 3, маслонасоса 4, клапана подачи закалочного масла 5, транспортера 6 для передачи детали 7 из нагревателя в закалочное устройство, устройство отсчета контрольного времени 8, устройства сравнения 9 и устройства индикации мартенситного превращения 10. Электромагнитная закалочная плита представляет собой кольцевой электромагнит с внешним притягивающимся якорем, роль которого выполняет закаливаем а я деталь 7. Остов магнита состоит из двух стальных колец 11, 12, соединенных в нижней части шайбой-основанием 13, а в верхней части — немагнитной вставкой 14. Между кольцами 11 и 12 помещается обмотка 16. Полюса плиты в виде стальных колец 17, 18 прибалчиваются к кольцам остова. В зазор между полюсами зачеканена латунная вставка 19. В полюсах расточен кольцевой канал, просверлены отверстия 15 и профрезерованы радиальные пазы 20 на торцевой поверхности.

Обмотка электромагнитной плиты питается постоянным током. Блок питания плиты постоянным током на чертеже не показан.

Контроль структуры деталей осуществляется следующим образом.

Деталь нагревают до закалочной температуры, достижение которой регистрируется фотопирометром 2 закалочного нагревателя 1.

Фотопирометр отключает нагреватель и подает команду транспортеру 6 на передачу детали 7. Нагретая деталь 7 передается транспортером 6 на позицию закалки и подвергается закалочному охлаждению. Закалочная жидкость подается в спреер 3 и электромагнитную плиту насосом 4 через клапан 5. Одновременно подаются команды на устройство отсчета контрольного времени 8 (в виде, например, моторного реле времени) на начало отсчета времени устройству сравнения 9. В момент начала распада аустенита деталь приобретает магнитные свойства, вследствие чего ток в обмотке закалочной плиты изменяется. Это изменение тока регистрируется устройством индикации распада аустенита 10, которое подает сигнал о начале распада на устройство сравнения 9. В случае несовпадения времени, истекшего от конца нагрева до начала распада аустенита, с контрольным временем на величину, большую допустимой

At (при стабильном времени передачи детали о из нагревателя в закалочное устройство), устройство сравнения вырабатывает сигнал

«брак». В случае, если закалочная жидкость по каким-либо причинам не подавалась, также вырабатывается сигнал «брак».

Предмет изобретения

Способ контроля структуры стальных детазо лей при закалке, основанный на измерении намагниченности закаливаемой детали, о т л ич а ю шийся тем, что, с целью установления характера распада аустенита в течение процесса закалки, производят замер времени от

Зб начала охлаждения закаливаемой детали до момента начала распада аустенита и сравнивают это время с контрольным и по сравнению этих времен судят о характере распада аустенита.

482662

Гикал

Бран"-„oiee

Составитель В. Лекае

Корректор О. Тюрина

Техред Т. Миронова

Редактор H. Коляда

Типография, пр. Сапунова, 2

Заказ 294li3 Изд. ЛЪ 1748 Тираж 902 Подписно

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5